OEM лучшая нержавеющая сталь

Выбор материала – ключевой момент в любой производственной цепочке. Особенно это касается деталей, подвергающихся высоким нагрузкам, агрессивным средам или требующих повышенной коррозионной стойкости. И если речь заходит об OEM лучшая нержавеющая сталь, то здесь выбор становится особенно ответственным. Мы поговорим о том, какие типы нержавеющей стали лучше всего подходят для производственных нужд, на что обращать внимание при выборе поставщика и как правильно использовать эти материалы, чтобы обеспечить долговечность и надежность ваших изделий. Эта статья – не просто обзор, это попытка поделиться опытом и предоставить информацию, которая может быть действительно полезна.

Почему именно нержавеющая сталь для OEM производства?

Нержавеющая сталь – это не просто металл, это целое семейство сплавов, обладающих уникальными свойствами. Она сочетает в себе прочность, долговечность, устойчивость к коррозии и относительно невысокую стоимость (по сравнению с некоторыми другими материалами). В отличие от углеродистой стали, нержавеющая сталь не подвержена ржавчине, что делает ее идеальным выбором для широкого спектра применений, особенно в пищевой промышленности, медицине, химической промышленности и автомобилестроении. При работе с OEM лучшая нержавеющая сталь вы получаете не только прочный материал, но и уверенность в долговечности и безопасности ваших продуктов. Знаете, как часто я сталкиваюсь с ситуациями, когда изначально выбранный материал оказывается недостаточно устойчивым к условиям эксплуатации? Это всегда приводит к переделкам, задержкам и, конечно, к увеличению себестоимости.

Основные преимущества нержавеющей стали

- Коррозионная стойкость: Это, пожалуй, главное преимущество. Даже в агрессивных средах нержавеющая сталь сохраняет свои свойства.

- Прочность и долговечность: Нержавеющая сталь выдерживает высокие нагрузки и механические воздействия.

- Гигиеничность: Гладкая поверхность нержавеющей стали легко очищается и дезинфицируется. Это критически важно для пищевой и фармацевтической промышленности.

- Эстетичность: Нержавеющая сталь имеет привлекательный внешний вид и может быть обработана различными способами (полировка, пескоструйная обработка и т.д.).

- Переработка: Нержавеющая сталь является полностью перерабатываемым материалом.

На практике, мы часто рекомендуем клиентам использовать нержавеющую сталь даже там, где можно было бы обойтись более дешевым материалом. Экономия на материале может обернуться гораздо большими расходами в будущем из-за необходимости ремонта или замены изделия.

Виды нержавеющей стали для OEM производства

Существует несколько основных марок нержавеющей стали, каждая из которых обладает своими особенностями. Выбор конкретного типа зависит от условий эксплуатации изделия. Вот некоторые из наиболее распространенных марок:

1. Аустенитовые стали (например, 304, 316)

Эти стали – самые популярные и универсальные. Они обладают отличной коррозионной стойкостью, пластичностью и свариваемостью. Марок 304 и 316 часто используют в пищевой промышленности и медицине. 316 содержит молибден, что повышает ее стойкость к хлоридам, что делает ее идеальной для морских применений.

2. Феритные стали (например, 430)

Феритные стали обладают хорошей магнитной восприимчивостью и относительно низкой стоимостью. Они не так устойчивы к коррозии, как аустенитовые стали, но при правильном применении могут быть вполне подходящим вариантом.

3. Мартеновские стали

Мартеновские стали отличаются высокой прочностью и износостойкостью. Они часто используются для изготовления деталей, подвергающихся высоким нагрузкам.

В нашей работе мы чаще всего используем нержавеющие стали марки 304 и 316. Они позволяют добиться оптимального баланса между стоимостью, качеством и долговечностью. Но, конечно, мы всегда готовы рассмотреть и другие варианты, исходя из конкретных требований проекта.

Где применяется OEM лучшая нержавеющая сталь?

Области применения нержавеющей стали очень широки. Вот лишь некоторые примеры:

- Пищевая промышленность: Изготовление емкостей, резервуаров, трубопроводов, оборудования для обработки и упаковки продуктов питания. (Например, емкости для хранения молока или соков должны быть изготовлены из пищевой нержавеющей стали, чтобы избежать загрязнения продукта).

- Медицина: Изготовление хирургических инструментов, имплантатов, лабораторного оборудования. (Инструменты должны быть стерильными и не вызывать аллергии).

- Химическая промышленность: Изготовление реакторов, теплообменников, трубопроводов для транспортировки агрессивных химических веществ. (Высокая стойкость к коррозии – критически важный фактор).

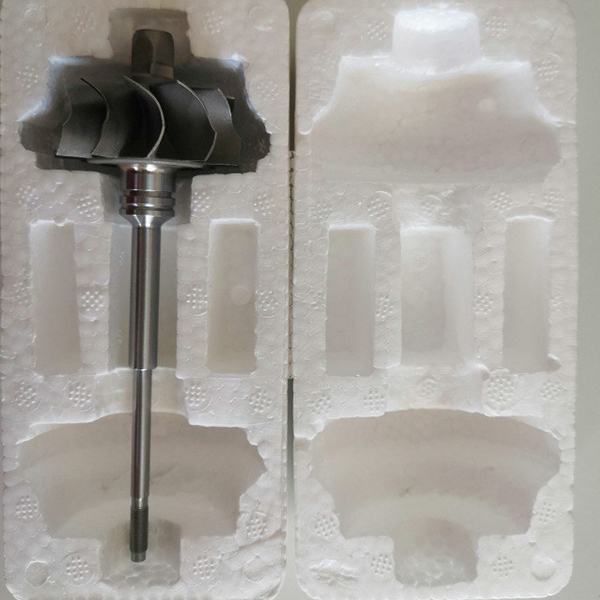

- Автомобилестроение: Изготовление деталей двигателя, топливной системы, выхлопной системы. (Сочетание прочности и термостойкости).

- Строительство: Изготовление ограждений, лестниц, декоративных элементов. (Эстетичный внешний вид и долговечность).

Пример из практики: Производство медицинского оборудования

Недавно мы работали с компанией, которая производит медицинское оборудование. Они столкнулись с проблемой коррозии деталей, используемых в аппаратах для диализа. После анализа ситуации мы предложили им использовать нержавеющую сталь марки 316. Это позволило им значительно увеличить срок службы оборудования и снизить затраты на его обслуживание. И это – реальный пример того, как правильный выбор материала может решить множество проблем!

Выбор надежного поставщика OEM лучшая нержавеющая сталь

Очень важно выбрать надежного поставщика, который может гарантировать качество материалов и соблюдение сроков поставки. Обращайте внимание на следующие факторы:

- Сертификация: Поставщик должен иметь сертификаты соответствия требованиям стандартов.

- Опыт работы: Поставщик должен иметь опыт работы на рынке и положительные отзывы.

- Ассортимент: Поставщик должен предлагать широкий ассортимент марок нержавеющей стали.

- Цена: Цена должна быть конкурентоспособной.

- Условия поставки: Условия поставки должны быть удобными для вас.

ООО Хэбэйский Кэчжань по производству деталей для машин ([https://www.hbkezhan.ru/](https://www.hbkezhan.ru/)) – это один из проверенных поставщиков нержавеющей стали, с которым мы сотрудничаем. Они предлагают широкий ассортимент материалов, имеют сертификаты качества и гарантируют своевременную поставку. Мы уверены в их профессионализме и надежности.

Технические характеристики и выбор толщины OEM лучшая нержавеющая сталь

При выборе толщины нержавеющей стали необходимо учитывать нагрузки, которые она будет испытывать, а также требования к долговечности изделия. Для деталей, подвергающихся высоким нагрузкам, рекомендуется использовать более толстый материал. Например, для изготовления корпусов оборудования можно использовать лист толщиной 3-5 мм, а для изготовления мелких деталей – лист толщиной 0.8-1.5 мм. Не забывайте, что толщина материала влияет не только на прочность изделия, но и на его вес и стоимость. Важно найти оптимальный баланс между этими факторами.

Рекомендую обратиться к специалистам для расчета оптимальной толщины материала для конкретного применения. Они смогут учесть все факторы и предложить наилучшее решение.

И, знаете, что еще важно? Не стоит экономить на каче

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конусная втулка

Конусная втулка -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Крепление стандартных деталей

Крепление стандартных деталей -

Соединитель воздушного сопла

Соединитель воздушного сопла -

Тормозной барабан

Тормозной барабан -

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание -

Коленчатый вал

Коленчатый вал -

Крепежные детали для строительных лесов из ковкой стали

Крепежные детали для строительных лесов из ковкой стали -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Быстрое крепление

Быстрое крепление -

Стент

Стент -

Соединение из нержавеющей стали

Соединение из нержавеющей стали

Связанный поиск

Связанный поиск- китайская нержавеющая сталь 10 цена

- Цена обработки пресс-форм

- Цены на китайские шестерни Z

- Шестерни коробки передач в Китае

- Цены на высококачественные запчасти для горной техники

- Высококачественная обработка заготовок

- оптовые цены на запчасти для горной техники

- Заводы по производству жаропрочной стали

- Запчасти для сельскохозяйственной техники на заказ в Китае

- Китайский завод зубчатых колес