Технология формования оболочки из мембранного песка с использованием стальных шариков и закладки в форму: обмен опытом по обеспечению стабильного производства высокопластичного чугуна с шаровидным графитом с высоким относительным удлинением

2025-12-02

В производстве сфероидального чугуна стремление к одновременному достижению высокой пластичности и высокой прочности является распространённой, но сложной задачей. Особенно это касается случаев, когда конструкция отливки сложна, толщина стенок сильно варьируется или отливка относится к типу тонкостенных изделий. Вопрос о том, как стабильно добиться показателей удлинения более 17% и предела прочности на растяжение выше 470 МПа, остаётся центральной темой внимания отрасли. На основе многолетней практики мы разработали технологический процесс, сочетающий использование оболочковых форм из покрытого песка с закладкой стальных шариков в ящик; этот метод позволяет не только обеспечить высокую точность размеров отливок, но и значительно улучшить вязкость и однородность материала. В данной статье мы систематически представим ключевые моменты управления этим процессом, охватывающие такие основные этапы, как проектирование химического состава, процесс сфероидирующего инокуляционного обработки, изготовление оболочковых форм, закладку шариков в ящик и управление охлаждением, — тем самым предоставляя коллегам полезный опыт для применения.

В производстве сфероидального чугуна стремление к одновременному достижению высокой пластичности и высокой прочности является распространённой, но сложной задачей. Особенно это касается случаев, когда конструкция отливки сложна, толщина стенок сильно варьируется или отливка относится к типу тонкостенных изделий. Вопрос о том, как стабильно добиться показателей удлинения более 17% и предела прочности на растяжение выше 470 МПа, остаётся центральной темой внимания отрасли. На основе многолетней практики мы разработали технологический процесс, сочетающий использование оболочковых форм из покрытого песка с закладкой стальных шариков в ящик; этот метод позволяет не только обеспечить высокую точность размеров отливок, но и значительно улучшить вязкость и однородность материала. В данной статье мы систематически представим ключевые моменты управления этим процессом, охватывающие такие основные этапы, как проектирование химического состава, процесс сфероидирующего инокуляционного обработки, изготовление оболочковых форм, закладку шариков в ящик и управление охлаждением, — тем самым предоставляя коллегам полезный опыт для применения.

I. Обзор технологии и ключевые преимущества

Формованные песчаные оболочки с покрытием, обладая высокой точностью размеров, хорошей упругостью и низким газовыделением, часто используются для отливок сложной конструкции с высокими требованиями к поверхности. В свою очередь, метод заливки стальными шариками в опоку, благодаря высокой теплопроводности и текучести, позволяет быстро выравнивать скорость охлаждения отливок, снижать внутренние напряжения, вызванные перепадами температур, и способствовать процессу графитизации, что, в свою очередь, способствует образованию феррита и равномерному распределению матрицы.

Основная цель данного технологического процесса заключается в стабильном поддержании удлинения на уровне не менее 17% при условии обеспечения предела прочности на растяжение не ниже 470 МПа. Реальные данные производства показывают, что образцы, изготовленные с применением этой технологии, достигают предела прочности на растяжение до 490 МПа и удлинения более 18%. Основные эксплуатационные характеристики также соответствуют значению предела прочности на растяжение 470 МПа и удлинению более 17%, что особенно актуально для деталей, требующих высокой ударопрочности и вязкости.

2. Точное управление химическим составом

Компонентный дизайн является основой высокопрочного чугуна с шаровидным графитом; необходимо строго соблюдать баланс содержания таких элементов, как углерод, кремний и марганец.

Содержание углерода (C) : Контроль в 3,7%~3,8% Это предпочтительно. Более высокое углеродное эквивалентное число способствует выделению графита, улучшает литейную текучесть и снижает склонность к усадке при затвердевании, создавая благоприятные условия для последующего превращения в феррит.

Содержание кремния (Si) :

Си перед печью : Следует контролировать в 1,5%~1,7% Чтобы избежать чрезмерного повышения, которое приводит к увеличению хрупкости.

После зачатия Si Посредством последующей обработки при выращивании конечное содержание Si будет повышено примерно до… 2,0% Это способствует зарождению графита, утончению структуры и увеличению доли феррита.

Содержание марганца (Mn) : Чем ниже, тем лучше Рекомендуется ниже 0,3%. Марганец легко образует карбиды на границах зерен, что снижает вязкость и особенно неблагоприятно сказывается на достижении высокой удлинённости.

Обработка магнием (Mg) : Принять Линия для сфероидизации 20Mg Проводите шаровидование, регулируя скорость шаровидования в зависимости от температуры чугуна и вместимости ковша, чтобы обеспечить стабильную степень усвоения магния и оптимальное содержание остаточного магния — это гарантирует высокую степень шаровидования и не приводит к чрезмерному увеличению склонности к образованию белого чугуна.

3. Двойная гарантия при обработке для вынашивания

Беременность является ключевым этапом повышения характеристик чугуна с шаровидным графитом; в данном процессе используется… Внутрипакетное развитие + развитие с течением потока Двойной способ обеспечивает мелкие, круглые графитовые шарики в достаточном количестве.

Внутри сумки зарождается Добавить в ковш для чугуна 0,3% Из Фракция размером 3–8 меш. Кремнийжелезный содействующий материал. Этот этап проводится преимущественно после сфероидизации и перед заливкой, его цель — увеличить количество графитовых ядер и улучшить эффект сфероидизации.

Рождение с течением. : В процессе заливки равномерно добавляйте через систему подачи. 0,2% Из Фракция размером 0,8 мм Мелкозернистый инокулянт. Инокуляция в процессе литья эффективно предотвращает снижение активности инокулянта и особенно заметно улучшает форму графита в тонкостенных участках.

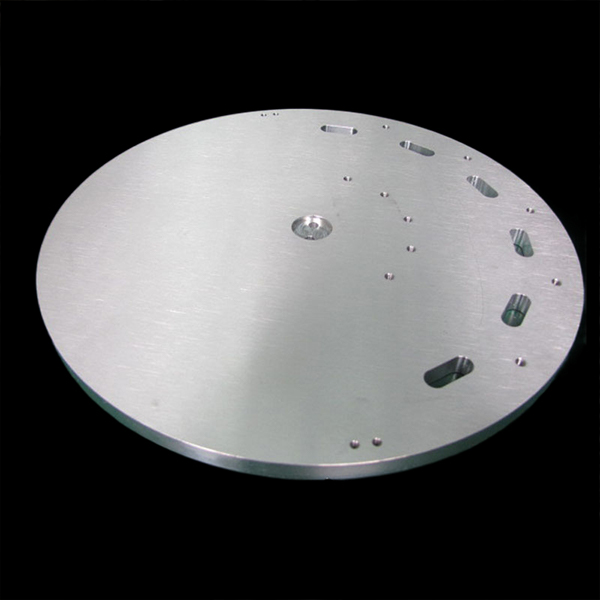

4. Основные моменты технологии изготовления форм с мембранным песком и заливки стальными шариками в опоку

Контроль толщины оболочки : Для Тонкостенные мелкие детали Рекомендуется, чтобы толщина оболочки была не менее: 12mm Достаточная толщина не только повышает прочность формы, предотвращая её разрыв или деформацию при заливке, но и позволяет умеренно замедлить скорость охлаждения, что способствует образованию феррита.

Закладка стальных шариков в ящик и управление охлаждением :

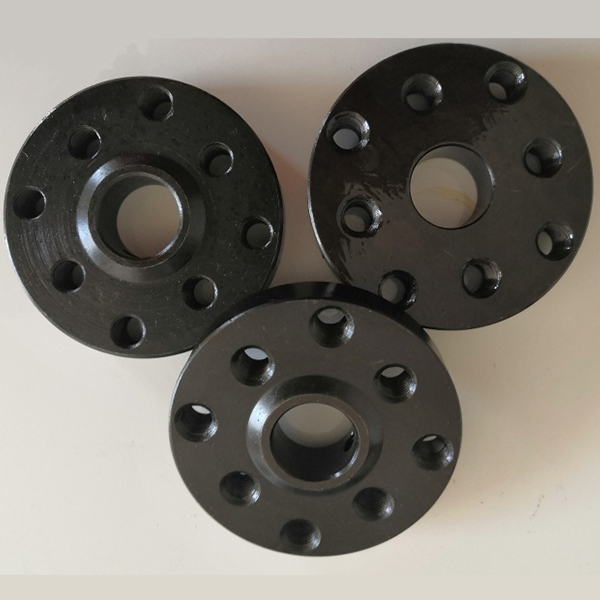

После заливки песчаную форму заполняют стальными шариками (примерные размеры формы: 1000×2000×700 мм); благодаря высокой теплопроводности стальных шариков тепло равномерно рассеивается.

Время теплоизоляции После заливки рекомендуется Более 24 часов Еще раз вскройте упаковку. Достаточное теплоизоляционное и медленное охлаждение эффективно способствует разложению эвтектического цементита, позволяя углероду в полной мере превратиться в графит, что, в свою очередь, повышает содержание феррита и удлинение.

Этот этап оказывает значительное влияние на стабильность характеристик; особенно в крупногабаритных корпусах недостаточная теплоизоляция легко приводит к образованию перлита или карбидов в сердцевине, что снижает ударную вязкость.

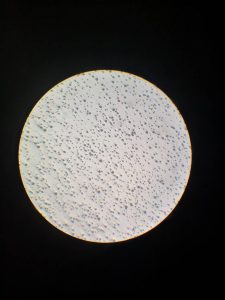

5. Реальные характеристики и металлографический анализ

Благодаря описанному выше технологическому контролю мы добились следующих стабильных характеристик:

Характеристики пробного стержня : Предел прочности при растяжении ≥490 МПа, относительное удлинение ≥18%

Собственные характеристики : Предел прочности на растяжение ≥470 МПа, относительное удлинение ≥17%

Что касается металлографической структуры, то в местах с толстыми стенками или деталях с обычной толщиной стенок можно достичь… Более 95% феррита Шары графита однородны по размеру, степень сфероидизации превышает 90%. Однако следует обратить внимание, что… Для тонкостенных деталей (например, при толщине стенки <10 мм) Благодаря быстрому охлаждению доля феррита обычно находится в пределах… 70%~80% В промежутке остальное — это перлит. Хотя это незначительно влияет на удлинение, благодаря оптимизации толщины оболочки и управлению охлаждением всё же можно удовлетворить большинство требований к высокой ударной вязкости.

6. Часто задаваемые вопросы и пути их решения

Недостаточная удлинённость :

Проверьте, не превышает ли уровень Mn, не ухудшается ли состояние плода и не слишком ли рано произведён вскрытие ящика.

Меры: снизить содержание Mn, усилить инокуляцию в процессе литья и продлить время поддержания температуры до более чем 24 часов.

На тонкостенных участках содержание феррита пониженное. :

В основном вызвано слишком быстрым охлаждением.

Меры: увеличить толщину оболочки до 12 мм и более; соответствующим образом повысить углеродный эквивалент; обеспечить плотное закладывание стальных шариков в форму для равномерного отвода тепла.

Неполная сферизация :

Проверьте скорость введения сфероидирующего агента и эффективность его покрытия, чтобы избежать потерь Mg.

Меры: Регулировать скорость линии сфероидизации в зависимости от температуры чугуна и вместимости ковша, а также усиливать покрытие и перемешивание после сфероидизации.

7. Заключение

Технология, включающая использование оболочки из облицованного песка и заливку стальных шариков в форму, с помощью которой… Точный контроль химического состава 、 Двойная обработка оплодотворения 、 Рациональная конструкция корпуса И Строгое управление охлаждением Этот процесс позволяет стабильно производить чугун с шаровидным графитом с высокой степенью удлинения и высокой прочностью. Данная технология особенно подходит для деталей, требующих повышенной вязкости и ударопрочности, таких как детали автомобильных шасси, гидравлические компоненты, детали высокоскоростных поездов и другие.

Следует отметить, что технологические детали необходимо незначительно корректировать с учётом конкретной конструкции отливки, толщины стенок и условий производства, однако основные принципы остаются неизменными: Способствовать графитизации, замедлять охлаждение, выравнивать структуру Мы уверены, что этот проверенный на практике опыт послужит полезным ориентиром для широкого круга литейных предприятий и поможет повысить качество и конкурентоспособность отливок с высокой добавленной стоимостью.

Цель данной статьи — поделиться практическим технологическим опытом из реального производства; конкретные технологические параметры следует настраивать с учётом особенностей вашего оборудования и материалов. Будем рады дальнейшему обмену информацией и консультациям!