Установки для штамповки

На рынке металлообработки существует огромное количество предложений по оборудованию для штамповки. Но как не потеряться в этом многообразии и выбрать именно то, что подойдет для конкретных задач? Часто встречаются заблуждения, например, что самый дорогой агрегат – всегда лучший. На самом деле, оптимальный выбор – это результат взвешенного подхода, учитывающего специфику продукции, объемы производства и, конечно же, финансовые возможности. Поделимся опытом, который мы приобрели в ООО Хэбэйский Кэчжань по производству деталей для машин. У нас за годы работы накопилось немало наблюдений, как удачных, так и не очень.

Особенности проектирования и выбора установок для штамповки

Первым шагом всегда является четкое понимание задачи. Какую продукцию мы собираемся штамповать? Какие требования к точности и скорости производства предъявляются? Какой материал будет использоваться? Ответы на эти вопросы напрямую влияют на выбор типа штамповочного оборудования – это может быть пресса с гидравлическим, пневматическим или электромеханическим приводом. Тут важно учитывать не только текущие потребности, но и перспективы развития производства. Например, изначально мы приобрели пресс средней мощности для производства простых деталей. По мере расширения ассортимента, пришлось добавить более мощные и универсальные модели.

Еще один важный аспект – это конструкция штампа. Тип штампа (например, вытяжной, формовочный, пробивной) определяет возможности и ограничения штамповочной установки. Здесь часто ошибаются, выбирая слишком универсальный штамп, который не позволяет оптимально использовать свойства материала. При проектировании необходимо тщательно продумать все детали: геометрию штампа, систему подачи материала, систему сброса, систему охлаждения. Часто даже небольшое изменение в конструкции штампа может существенно повлиять на качество готовой продукции и срок службы оборудования. Мы сталкивались с ситуацией, когда из-за неверно спроектированного штампа приходилось переделывать партию деталей, что, конечно, негативно отражалось на прибыли.

Нельзя недооценивать роль автоматизации. Современные установки для штамповки могут быть оснащены системой автоматической подачи материала, системой контроля качества и системой сбора отходов. Автоматизация позволяет повысить производительность, снизить количество брака и уменьшить трудозатраты. Но здесь важно найти баланс между автоматизацией и стоимостью оборудования. Не всегда оправдана установка слишком сложной и дорогостоящей автоматизированной линии.

Проблемы с качеством штампованных деталей и их устранение

Во время эксплуатации штамповочного оборудования неизбежно возникают проблемы с качеством штампованных деталей. Наиболее распространенные из них – это складки, разрывы, деформации. Причин может быть множество: неправильно подобранный штамп, неверно настроенное оборудование, использование неподходящего материала, дефекты материала.

Часто проблема кроется в неправильном выборе материала для штамповки. Необходимо учитывать пластичность, прочность и другие свойства материала. Неправильный выбор материала может привести к образованию складок и разрывов. Мы регулярно сталкиваемся с этим, когда клиенты пытаются штамповать слишком твердые или слишком хрупкие материалы. Важно понимать, что каждый материал имеет свои оптимальные параметры штамповки.

Настройка оборудования – это отдельная важная задача. Неправильно настроенный пресс может привести к деформации деталей и образованию складок. Необходимо тщательно регулировать усилие пресса, скорость подачи материала и другие параметры. Для этого необходимо иметь квалифицированный персонал и современное измерительное оборудование.

Наши опыты и ошибки

В процессе работы с различными типами штамповочного оборудования, мы совершили немало ошибок. Одна из самых ярких – это попытка использовать недорогой пресс для штамповки деталей из высокопрочной стали. В результате, пресс быстро вышел из строя, а качество штампованных деталей было очень низким. Этот опыт научил нас тому, что экономия на оборудовании может привести к большим потерям в долгосрочной перспективе. Поэтому, мы всегда стараемся выбирать качественное оборудование, которое соответствует нашим потребностям и задачам.

Другой пример – это неправильный выбор штампа для производства детали сложной формы. Мы пытались использовать универсальный штамп, который не позволял оптимально использовать свойства материала. В результате, качество штампованных деталей было низким, а срок службы штампа – очень коротким. Этот опыт научил нас тому, что для производства деталей сложной формы необходимо использовать специальные штампы, которые разрабатываются с учетом геометрии детали и свойств материала. Сейчас мы тесно сотрудничаем с проектировщиками штампов, чтобы обеспечить оптимальное качество и долговечность нашей продукции.

Перспективы развития технологий штамповки

Технологии штамповки постоянно развиваются. Появляются новые типы прессов, новые типы штампов, новые материалы. В частности, активно развивается направление аддитивного производства штампов, что позволяет сократить сроки изготовления штампов и снизить их стоимость. Также, все большую популярность приобретают роботизированные системы для автоматизации процесса штамповки. Мы внимательно следим за новыми тенденциями в отрасли и стараемся внедрять новые технологии на нашем производстве. Например, мы недавно приобрели автоматизированную систему контроля качества штампованных деталей, что позволило нам значительно снизить количество брака и повысить производительность.

Кроме того, большое внимание уделяется экологической безопасности производства. Разрабатываются новые технологии, которые позволяют снизить количество отходов и выбросов при штамповке. Мы также стараемся использовать экологически чистые материалы и технологии на нашем производстве.

ООО Хэбэйский Кэчжань по производству деталей для машин постоянно инвестирует в модернизацию своего оборудования и повышение квалификации персонала. Мы уверены, что это позволит нам оставаться конкурентоспособными на рынке металлообработки и предоставлять нашим клиентам продукцию высочайшего качества. Наш сайт

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

Настольная шлифовальная машина BG8 (высокая конфигурация)

Настольная шлифовальная машина BG8 (высокая конфигурация) -

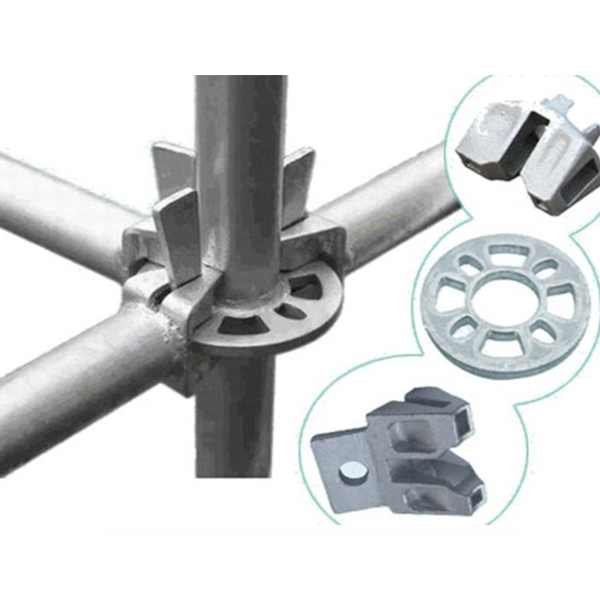

Крепление стандартных деталей

Крепление стандартных деталей -

Аксессуары из прочного металла-фиксированное основание

Аксессуары из прочного металла-фиксированное основание -

Машина для полировки поверхностей

Машина для полировки поверхностей -

Аксессуары из прочного металла -наклонное опорное сиденье

Аксессуары из прочного металла -наклонное опорное сиденье -

Поставляется с комплектом крепежных гаек для смазки

Поставляется с комплектом крепежных гаек для смазки -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

Соединение из нержавеющей стали

Соединение из нержавеющей стали -

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

Соединительный штекер

Соединительный штекер

Связанный поиск

Связанный поиск- OEM материал нержавеющей стали

- Цены на высококачественную штамповку

- виды механической обработки

- Заводы по производству чугуна в Китае

- Рабочее колесо

- Коническая шестерня OEM

- Цена OEM нержавеющая сталь 20

- Оптовые цены на железнодорожные высокоскоростные поезда

- Цены на высококачественную спортивную обувь

- Запчасти для нефтяного оборудования