процесс механической обработки

Процесс механической обработки – это основа современной промышленности. От простого фрезерования до сложного EDM, каждый этап влияет на качество, долговечность и функциональность конечного продукта. Сегодня, когда требования к точности и надежности растут, понимание всех аспектов этого процесса становится критически важным. Эта статья – не просто обзор, это попытка поделиться опытом, рассказать о реальных вызовах и решениях, с которыми мы сталкиваемся в работе. Мы говорим не о теории, а о практике, о том, что работает, а что – нет. Давайте разберемся, что стоит за каждым этапом.

Что такое процесс механической обработки? Основные этапы

Прежде чем углубляться в детали, давайте определимся, что мы подразумеваем под процессом механической обработки. Это совокупность операций, направленных на изменение формы и размеров заготовки, то есть на изготовление детали с заданными геометрическими параметрами. Классифицируют их по разным признакам: по удалению материала (токарная, фрезерная, сверлильная и т.д.), по типу используемого инструмента (резцевая, термическая, абразивная) и т.д. Но в целом, основные этапы можно выделить следующие:

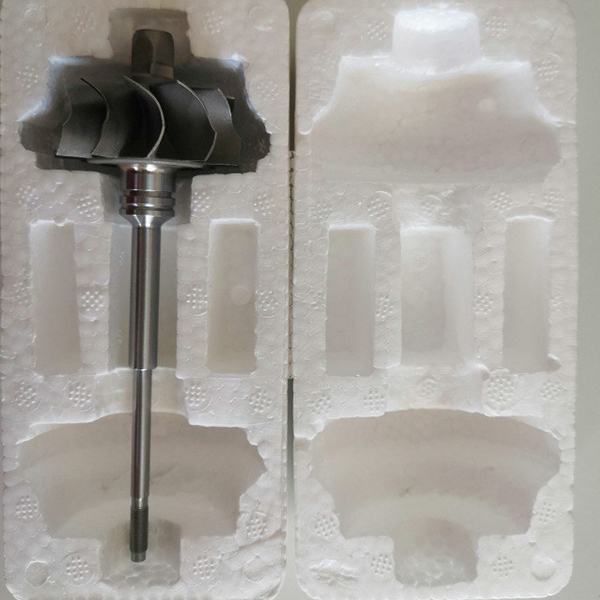

Токарная обработка

Наверное, самый распространенный вид процесса механической обработки. С помощью токарного станка удаляется материал с вращающейся заготовки, формируя цилиндрические, конические и другие профили. Примеры: изготовление валов, шпилек, осей. Во многом зависит от правильного подбора режущего инструмента – резца, его геометрии и скорости резания. Неправильный выбор может привести к быстрому износу инструмента и ухудшению качества поверхности. Кстати, в нашей работе часто используем режущие инструменты от [ООО Хэбэйский Кэчжань по производству деталей для машин](https://www.hbkezhan.ru/). Они предлагают широкий ассортимент фрез и резцов для различных материалов, включая высокопрочные стали.

Фрезерная обработка

Фрезерная обработка предполагает использование фрезы для удаления материала с неподвижной заготовки. Позволяет создавать более сложные формы, чем токарная обработка. Примеры: изготовление пазов, канавок, сложных профилей. Различают различные типы фрез: концевые, торцевые, сферические и т.д. Выбор фрезы зависит от сложности детали и требуемой точности. Важно учитывать режимы резания: скорость подачи и скорость вращения шпинделя. Не перегрузите станок, иначе фреза быстро сломается!

Сверлильная обработка

Создание отверстий различного диаметра – необходимый этап во многих процессах механической обработки. Отверстия могут быть точечными, с наклонными плоскостями, с резьбой и т.д. Выбор сверла зависит от материала заготовки и требуемого диаметра отверстия. При сверлении твердых материалов необходимо использовать сверла с твердосплавными наконечниками. Иногда требуется предварительное сверление или зенкерование для повышения точности и качества отверстия. Не забывайте про охлаждение при работе с металлом – это значительно продлевает срок службы сверла.

Другие виды обработки

Помимо вышеперечисленных, существуют и другие виды процесса механической обработки, такие как: шлифование, полирование, резка проволокой (EDM), гидродинамическая обработка, электрохимическая обработка и т.д. Выбор конкретного вида обработки зависит от материала заготовки, требуемой точности и геометрии детали. Например, при изготовлении деталей из закаленной стали часто используют EDM, так как она позволяет создавать сложные формы, недоступные другими методами.

Выбор оборудования для процесса механической обработки

Выбор станка для процесса механической обработки – задача ответственная. Необходимо учитывать множество факторов: тип обрабатываемых материалов, требуемую точность, объем производства, доступный бюджет и т.д. Для небольших объемов производства можно использовать универсальные станки. Для серийного и массового производства рекомендуется использовать специализированные станки с ЧПУ. ЧПУ-станки позволяют автоматизировать процесс обработки, повысить точность и производительность. Помните, что правильный выбор оборудования – это инвестиция в будущее вашего производства. Не стоит экономить на качестве, иначе потом придется переделывать.

Контроль качества на этапе процесса механической обработки

Контроль качества – неотъемлемая часть процесса механической обработки. Он осуществляется на всех этапах обработки, начиная с входного контроля заготовок и заканчивая выходным контролем готовой детали. Используются различные методы контроля: визуальный контроль, измерение размеров, контроль шероховатости поверхности, контроль геометрических параметров. Важно использовать современное измерительное оборудование: координатно-измерительные машины (КИМ), профилометры, микрометры и т.д. Ошибка на одном этапе может привести к серьезным проблемам на последующих этапах. Поэтому не пренебрегайте контролем качества.

Реальные примеры из практики

Наш опыт работы показывает, что даже при использовании современного оборудования и квалифицированного персонала, возникают различные проблемы. Например, недавно мы столкнулись с проблемой вибрации при фрезеровании сложных профилей из алюминия. Пришлось оптимизировать режимы резания, использовать специальные типы фрез и добавить систему активного управления вибрацией. В другом случае, при токарной обработке стали возникли проблемы с шероховатостью поверхности. Оказалось, что причина в неправильном выборе смазочно-охлаждающей жидкости. После замены СОЖ шероховатость поверхности была значительно улучшена. Такие ситуации – нормальная практика, и важно уметь их решать.

Заключение

Процесс механической обработки – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Мы надеемся, что эта статья дала вам представление об основных аспектах этого процесса и поможет вам принимать обоснованные решения. Не бойтесь экспериментировать, учиться на своих ошибках и постоянно совершенствовать свои навыки. И помните: качество – это результат постоянной работы над собой и своими процессами. Возникли вопросы? Пишите, всегда будем рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ссылка

Ссылка -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Аксессуары из прочного металла-фиксированное основание

Аксессуары из прочного металла-фиксированное основание -

Клапан

Клапан -

Крепление стандартных деталей

Крепление стандартных деталей -

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга)

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга) -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса -

Гайка- форма бабочки

Гайка- форма бабочки -

Посадочное место для фланцевого соединения

Посадочное место для фланцевого соединения -

Стандартные детали -болты с поворотным узлом

Стандартные детали -болты с поворотным узлом -

Быстрое крепление

Быстрое крепление

Связанный поиск

Связанный поиск- Блоки шестерен из Китая

- Фабрики по продаже спортивных товаров в Китае

- Заводы по закупке спортивных товаров в Китае

- Индивидуальная цена частей строительной техники

- Высококачественные специализированные детали

- Оптовые фабрики магазинов спортивных товаров

- Оптовые продавцы шестерни 5

- Завод легированного чугуна

- OEM шестерня привода

- Цена на перила из нержавеющей стали