Оптовая смола литья песка

Выбор подходящей оптовой смолы литья песка – задача непростая, требующая понимания специфики производства и характеристик материала. Я работаю в сфере оптимизации уже 10 лет, и могу с уверенностью сказать, что правильный выбор смолы напрямую влияет на качество отливок и, как следствие, на рентабельность всего производства. В этой статье я постараюсь максимально подробно рассказать обо всем, что вам нужно знать, чтобы сделать осознанный выбор и избежать распространенных ошибок.

Что такое смола для литья песком и для чего она нужна?

Прежде чем углубиться в детали, давайте разберемся, что такое смола для литья песком. Это, по сути, полимерное вещество, которое используется для создания точных форм для отливки металлических деталей. В процессе литья песком, смола заливается в песчаную форму, выдерживается, а затем нагревается, чтобы металл расплавился и заполнил форму, приобретая нужную геометрию. Разные типы смол обладают разными свойствами, поэтому выбор зависит от сложности детали, требуемой точности и используемого металла.

Почему эта технология так популярна? Во-первых, литье песком позволяет создавать отливки сложной формы, которую трудно или невозможно получить другими способами. Во-вторых, она относительно недорога, особенно для серийного производства. В-третьих, она подходит для работы с широким спектром металлов: от алюминия и меди до стали и титана.

Основные типы смол для литья песком

Существует несколько основных типов смол, которые используются в литье песком. Каждый тип имеет свои преимущества и недостатки, и подходит для разных задач.

Эпоксидные смолы

Эпоксидные смолы – одни из самых распространенных в литье песком. Они отличаются высокой прочностью, устойчивостью к высоким температурам и хорошей детализацией. Идеальны для изготовления сложных и мелких деталей. Однако, они могут быть более дорогими, чем другие типы смол.

Пример применения: Изготовление деталей для авиационной промышленности, где требуется высокая точность и надежность.

Акриловые смолы

Акриловые смолы – более доступный вариант, чем эпоксидные. Они обладают хорошей механической прочностью и устойчивостью к воздействию влаги. Однако, они менее термостойкие и могут деформироваться при высоких температурах. Подходят для изготовления деталей средней сложности.

Пример применения: Изготовление декоративных элементов, деталей для автомобильной промышленности.

Фенольные смолы

Фенольные смолы – это самый дешевый тип смол для литья песком. Они обладают хорошей термостойкостью и устойчивостью к химическим веществам. Однако, они менее прочные и могут быть сложны в обработке. Часто используются для изготовления форм для литья больших деталей.

Пример применения: Изготовление форм для литья крупных металлических конструкций.

Полиэфирные смолы

Полиэфирные смолы — компромисс между ценой и качеством. Они обеспечивают неплохую детализацию и термостойкость. Их использование часто оправдано при необходимости массового производства несложных деталей.

Специальные смолы

Помимо основных типов, существуют специальные смолы, разработанные для конкретных задач. Например, термостойкие смолы для работы с высокотемпературными металлами, или смолы с улучшенными антиадгезионными свойствами для облегчения извлечения отливок из форм.

Факторы, влияющие на выбор смолы

При выборе оптовой смолы литья песка необходимо учитывать несколько ключевых факторов:

- Материал отливки: Для работы с разными металлами требуются смолы с разными свойствами.

- Точность детали: Чем выше требуемая точность, тем более детализированной должна быть смола.

- Температура литья: Смола должна выдерживать температуру расплава металла.

- Объем производства: Для серийного производства можно использовать более дешевые смолы, а для единичных отливок – более дорогие.

- Бюджет: Цена смолы – важный фактор, который необходимо учитывать при планировании производства.

Где купить оптом оптовая смола литья песка?

Выбор надежного поставщика – это залог успешного производства. Я знаю, как сложно найти проверенного партнера, поэтому хочу поделиться несколькими вариантами:

- ООО Хэбэйский Кэчжань по производству деталей для машин: (https://www.hbkezhan.ru/) – это компания, специализирующаяся на производстве и поставке смол для литья песком. У них широкий ассортимент продукции, конкурентные цены и отличный сервис. Они предлагают различные типы смол, соответствующие самым разным требованиям. Они также могут предоставить консультации по выбору смолы для конкретной задачи.

- Крупные химические компании: Многие крупные химические компании также предлагают смолы для литья песком. Однако, цены могут быть выше, чем у специализированных поставщиков.

- Онлайн-платформы: Существуют онлайн-платформы, где можно найти поставщиков смол для литья песком. Однако, необходимо тщательно проверять репутацию продавца.

Перед заказом, обязательно запросите образцы смолы и проведите тестовые отливки, чтобы убедиться в ее соответствии вашим требованиям.

Как хранить оптовая смола литья песка?

Правильное хранение смолы – это важно для сохранения ее свойств. Смолу необходимо хранить в сухом, прохладном месте, вдали от прямых солнечных лучей и источников тепла. Упаковка смолы должна быть герметичной, чтобы предотвратить попадание влаги и загрязнений. Срок годности смолы указан на упаковке, и его необходимо соблюдать.

Распространенные ошибки при работе со смолой для литья песком

Чтобы избежать проблем в процессе производства, важно знать о распространенных ошибках:

- Неправильный выбор смолы: Выбор смолы, не соответствующей требованиям детали или материала отливки.

- Неправильная подготовка формы: Недостаточная прочность формы может привести к деформации отливки.

- Неправильная температура отверждения: Недостаточная или избыточная температура отверждения может привести к ухудшению свойств смолы.

- Загрязнение смолы: Попадание загрязнений в смолу может привести к дефектам отливки.

Заключение

Выбор оптовой смолы литья песка – это ответственный процесс, требующий внимательного подхода и учета множества факторов. Надеюсь, эта статья поможет вам сделать правильный выбор и избежать ошибок. И помните: качественная смола – залог успешного производства отливок!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соединительный штекер

Соединительный штекер -

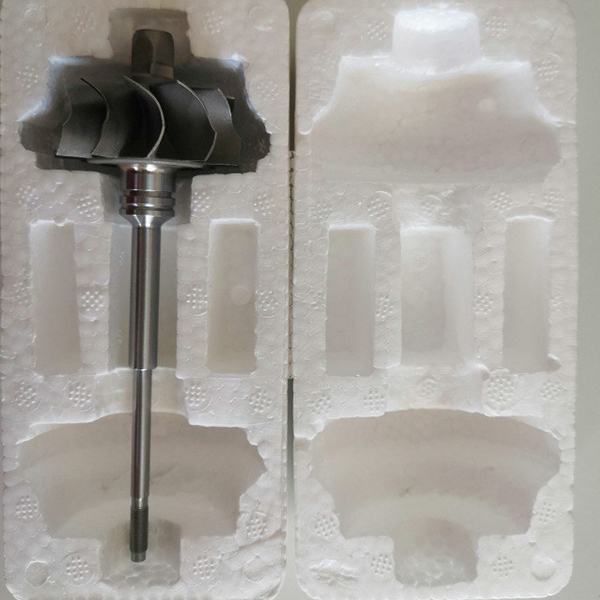

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

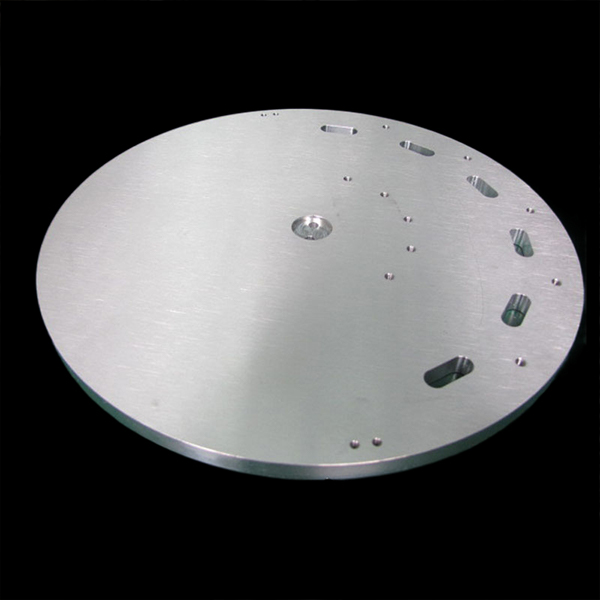

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Соединитель воздушного сопла

Соединитель воздушного сопла -

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

Стент

Стент -

Аксессуары из прочного металла -наклонное опорное сиденье

Аксессуары из прочного металла -наклонное опорное сиденье -

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

Шлифовальный дисковый ленточно-шлифовальный станок

Шлифовальный дисковый ленточно-шлифовальный станок -

Тормозной барабан

Тормозной барабан -

Гайка-бабочка специальной формы

Гайка-бабочка специальной формы

Связанный поиск

Связанный поиск- задняя шестерня

- Индивидуальные детали машин в Китае

- Оптовые цены на процессы обработки деталей

- Завод шестерен коробки передач

- Шестерни из Китая 1

- Одежда для спортивных товаров в Китае

- Цены на высококачественное литье меди

- Блоки шестерен из Китая

- Цены на литье под низким давлением

- Цены на высококачественные поезда и высокоскоростные поезда