оптовая низкотемпературная отливка воска

Оптовая низкотемпературная отливка воска – это тема, которая часто вызывает много вопросов и, если честно, некоторые заблуждения. Многие начинающие предприниматели считают, что это простой и быстрый способ получения сложных деталей. На деле же, как показывает практика, здесь кроется целый ряд нюансов, требующих особого внимания. Мы постараемся сегодня немного разобраться в этих нюансах, опираясь на собственный опыт и, возможно, поделившись некоторыми уроками, выученными не без труда.

Что такое низкотемпературная отливка воска и в чем её суть?

В самом базовом понимании, это процесс создания негатива детали из воска, который затем используется для получения металлической отливки. Воск, как правило, замораживается, а после этого, полученный образец отливается в нужный металл. Преимущества очевидны: возможность создания сложных геометрических форм, высокой точности и хорошей шероховатости поверхности. Но именно сложность конструкции – это и вызов. Понимание, как правильно подобрать воск, температуру, скорость охлаждения и другие параметры – залог успешного результата.

Обычно для изготовления негативов используют различные типы восков: парафиновые, воски на основе микрокристаллов, воски на основе полиэфиров. Выбор зависит от требуемой точности, термостойкости и конечно, от стоимости. Мы на практике сталкивались и с успешным использованием самых разных составов, от достаточно простых парафиновых смесей до специализированных восков, разработанных для работы с определенными видами металлов. Какой из них выбрать – это всегда компромисс между желаемым качеством и бюджетом. Нам, например, неоднократно приходилось перебирать разные варианты, пока не нашли оптимальный для конкретного типа отливаемой детали.

Проблемы с усадкой и термическим расширением

Один из самых распространенных проблемных моментов – это усадка материала при охлаждении воска и металла. Разница в коэффициентах теплового расширения воска и металла может привести к образованию трещин, деформаций и снижению точности отливки. Игнорирование этого фактора может обернуться серьезными проблемами, особенно при работе с высокопрочными сплавами.

Мы, к примеру, как-то заказывали отливку сложной детали из алюминиевого сплава. Изначально, мы допустили ошибку и не учли температурный градиент. В итоге, детали появились микротрещины, которые, к сожалению, не удалось устранить. После этого случая, мы стали уделять гораздо больше внимания термодинамическим расчетам и моделированию процесса отливки. Используем специализированное ПО для анализа деформаций и оптимизации параметров охлаждения. Это требует дополнительных затрат времени и ресурсов, но в конечном итоге позволяет избежать дорогостоящих ошибок.

Детализация и качество поверхности

Достижение высокой детализации и качества поверхности отливок из воска – еще один важный аспект. Разрешение восковых негативов определяет минимальный размер деталей, которые можно получить. Недостаточная детализация может привести к необходимости дополнительной обработки отливки после извлечения из формы.

Для улучшения детализации мы часто используем специальные добавки в воск, а также оптимизируем процесс создания негатива. Особенно важно тщательно очищать воск от примесей и дефектов, чтобы избежать их переноса на металлическую отливку. У нас был случай, когда мы использовали воск с небольшим количеством пыли. В результате, отливка получилась с множеством мелких царапин и шероховатостей. Это, разумеется, не соответствовало требованиям заказчика.

Оптимизация процесса изготовления восковых негативов

Процесс создания восковых негативов – это не просто литье воска в форму. Это целый комплекс операций, включающий в себя подготовку формы, заливку воска, охлаждение и извлечение негатива. Оптимизация этих операций позволяет повысить качество и снизить себестоимость отливки.

Мы, например, внедрили систему автоматизированной заливки воска, которая позволяет контролировать температуру и скорость заливки. Это значительно снизило количество дефектов и повысило производительность. Кроме того, мы используем различные методы обработки поверхности восковых негативов, такие как шлифовка и полировка, для улучшения качества отливки. Это может показаться излишним, но небольшие улучшения на этом этапе могут существенно повлиять на конечный результат.

Примеры успешного применения низкотемпературная отливка воска

Мы успешно применяем оптовую низкотемпературную отливку воска для производства различных деталей: от сложной оснастки и прототипов до серийных изделий для автомобильной промышленности и авиастроения. Например, для одного из наших клиентов мы изготавливаем сложные детали для гидравлических цилиндров. Эти детали имеют высокую точность и требуют использования высокопрочных сплавов. Благодаря оптимизации процесса и использованию современных материалов, мы смогли обеспечить отливку с минимальным количеством дефектов и высокой долговечностью.

Еще один интересный случай – производство деталей для медицинского оборудования. Здесь особенно важна стерильность и высокая точность. Мы использовали специализированные воски, предназначенные для медицинских применений, и тщательно контролировали все этапы процесса производства. В результате, мы смогли обеспечить отливки, соответствующие самым строгим требованиям.

Заключение: оптовая низкотемпературная отливка воска – это перспективное направление

Оптовая низкотемпературная отливка воска – это сложный, но перспективный процесс. Он требует от производителя не только технических знаний и опыта, но и постоянного совершенствования технологий и материалов. Не стоит недооценивать важность каждого этапа процесса, от выбора воска до обработки поверхности отливки. Но если подойти к делу ответственно, то можно получить отливки с высокой точностью, качеством и долговечностью.

Как говорит наш руководитель, 'только постоянное совершенствование и внимательное отношение к деталям позволяют нам оставаться конкурентоспособными на рынке'. И мы полностью с этим согласны. Наша компания ООО Хэбэйский Кэчжань по производству деталей для машин стремится постоянно внедрять новые технологии и улучшать качество своей продукции. Если у вас есть вопросы или вам нужна помощь в изготовлении отливок из воска, обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

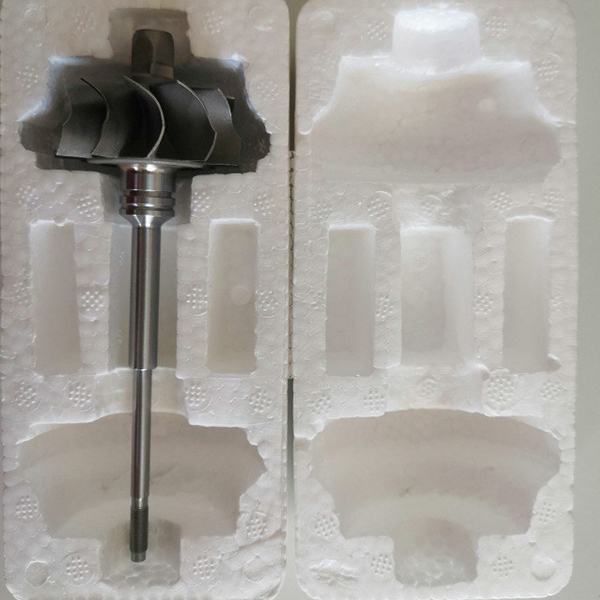

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

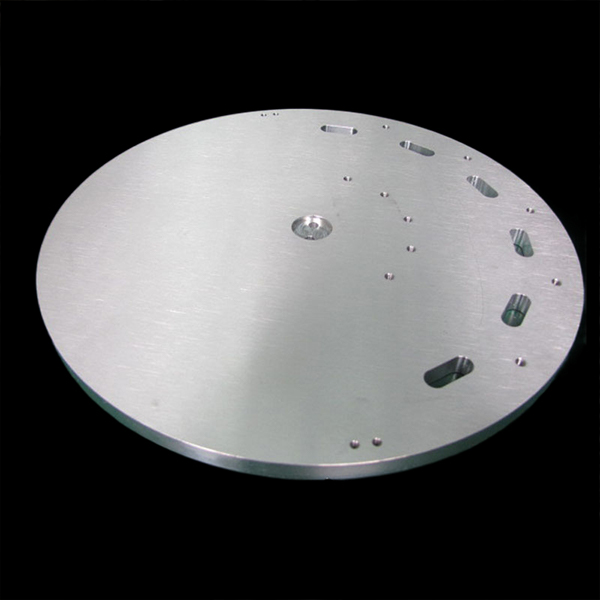

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание -

Соединитель воздушного сопла

Соединитель воздушного сопла -

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга)

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга) -

Клапан

Клапан -

Конец кокетки

Конец кокетки -

Аксессуары из прочного металла-фиксированное основание

Аксессуары из прочного металла-фиксированное основание -

Посадочное место для фланцевого соединения

Посадочное место для фланцевого соединения -

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

Соединительный штекер

Соединительный штекер -

Шлифовальный дисковый ленточно-шлифовальный станок

Шлифовальный дисковый ленточно-шлифовальный станок -

Аксессуары из силового металла -клеммные колодки

Аксессуары из силового металла -клеммные колодки

Связанный поиск

Связанный поиск- Высокое качество черной нержавеющей стали

- шестерня 16

- Высококачественные шестерни 16

- Заводы по оптовой обработке сырья

- Китайские заводы по производству запчастей для железнодорожного транспорта

- производство механической обработки

- Оптовый завод шестерен Z

- Оптовая цена на заказ частей сельскохозяйственной техники

- Разъемные шестерни из Китая

- Цена OEM обработки формы