Оптовая литье смолы песка

На рынке металлообработки часто встречается некоторая недооценка возможностей литья песком с использованием смолы. Многие считают это устаревшим методом, пригодным лишь для небольших партий. На самом деле, это достаточно гибкий и перспективный способ, особенно при определенных условиях. Я не буду вдаваться в теории, лучше сразу о практическом опыте, а то, знаете, теория без практики – это как пустая заготовка для отливки.

Что такое литье смолой песком и почему это интересно?

По сути, это вариация традиционного литья песком, где песок связывается специальной смолой. Эта смола придает песку высокую прочность и упругость, что позволяет отливать более сложные детали с точными размерами и меньшим количеством дефектов. Главное преимущество – возможность создания сложных геометрий и деталей с тонкими стенками, которые часто сложно получить другими способами. Мы в ООО Хэбэйский Кэчжань по производству деталей для машин (https://www.hbkezhan.ru) занимаемся этим методом уже несколько лет, и видим растущий интерес к нему со стороны клиентов.

В отличие от простого литья песком, смоляное песок обеспечивает лучшую усадку отливки, снижает риск трещин и деформаций. Качество песка, смолы и технологический процесс – ключевые факторы успеха. Нельзя просто взять первый попавшийся песок и смолу и ожидать идеального результата. Необходимо тщательно подбирать материалы, учитывать их характеристики и оптимизировать процесс приготовления и уплотнения песка. Помните, малейшая ошибка может привести к серьезным проблемам в отливке.

Какие материалы лучше всего подходят для смоляного литья песком?

Выбор материалов – это, конечно, вопрос задачи. Но есть несколько, которые зарекомендовали себя лучше всего. Сталь (как углеродистая, так и легированная) – классика. Также успешно отливаются чугунные детали, сплавы на основе алюминия, меди и цинка. Важно учитывать тепловые свойства материала, его склонность к усадке и другие факторы. Мы работаем с различными сплавами, в том числе с высокопрочными стали, что позволяет нам производить детали для ответственных конструкций.

Очень часто возникают вопросы касательно смолы. Есть эпоксидные, полиэфирные, фенолформальдегидные смолы. Каждая имеет свои плюсы и минусы. Эпоксидные смолы обладают высокой прочностью и химической стойкостью, но они дороже. Полиэфирные смолы более экономичны, но менее долговечны. Выбор смолы должен зависеть от требований к конечному продукту. И да, не стоит экономить на смоле. Дешевая смола может привести к серьезным проблемам с качеством отливки.

Особенности технологического процесса литья песком с использованием смолы

Процесс начинается с подготовки формы – изготовления песчаного ядра, которое затем связывается смолой. Крайне важно правильно подготовить песок: он должен быть чистым, сухим и иметь нужную фракцию. Уплотнение песка – это тоже ответственный этап. Обычно используют вибрацию, но иногда требуется более сложная техника. После того, как форма готова, производится отливка металла. Важно контролировать температуру металла, чтобы избежать образования дефектов.

Не стоит недооценивать важность постобработки отливки. После извлечения из формы отливка подвергается очистке, обрезке и шлифовке. Также может потребоваться термическая обработка для снятия внутренних напряжений. И, конечно, контроль качества. Проверка на наличие дефектов, измерение размеров и проверка механических свойств – это обязательные этапы.

С какими проблемами можно столкнуться при работе с смоляным литьем песком?

Как и в любом производственном процессе, при литье песком с использованием смолы могут возникать проблемы. Наиболее распространенные – это усадка отливки, образование трещин и дефектов поверхности. Усадка может быть вызвана неправильным подбором смолы или недостаточное уплотнение песка. Трещины часто возникают из-за быстрого охлаждения металла или наличия внутренних напряжений. Дефекты поверхности могут быть вызваны загрязнениями песка или неправильной подготовкой формы.

Иногда сложно добиться высокой точности отливки. Хотя и здесь **смоляное литье песком** позволяет получить более точные детали, чем простое литье песком. Этот вопрос требует оптимизации технологического процесса и использования качественных материалов. Мы сталкивались с проблемой неполной усадки при литье сложных деталей с глубокими полости. Решением стало использование более плотной смолы и увеличение времени уплотнения песка.

Примеры использования смоляного литья песком в современной промышленности

Сегодня смоляное литье песком используется во многих отраслях промышленности. Это авиакосмическая промышленность (например, отливка деталей для турбин), автомобильная промышленность (отливка деталей для двигателей и трансмиссий), машиностроение (отливка деталей для станков и оборудования), и даже ювелирное дело (отливка сложных украшений). В нашей компании мы производим детали для различных типов машин и механизмов, от небольших компонентов до крупных узлов.

Например, недавно мы успешно изготовили отливку сложной детали для гидроцилиндра, которая была невозможна в исполнении другими способами. Деталь имела внутреннюю полость с очень тонкой стенкой и сложные геометрические формы. Благодаря использованию смоляного литья песком мы смогли получить отливку с требуемыми размерами и точностью, без каких-либо дефектов. Этот проект стал для нас отличным подтверждением эффективности этого метода.

Перспективы развития смоляного литья песком

Я думаю, что смоляное литье песком будет продолжать развиваться и совершенствоваться. Появляются новые виды смол и песков, улучшаются технологии уплотнения и обработки отливок. Например, сейчас активно разрабатываются новые композитные материалы, которые позволяют создавать отливки с еще более высокими характеристиками. Интересна и тенденция к автоматизации процесса литья, что позволяет повысить производительность и снизить затраты.

Мы, как компания ООО Хэбэйский Кэчжань по производству деталей для машин, постоянно следим за новыми тенденциями и внедряем их в свою производственную практику. Мы видим большой потенциал в развитии смоляного литья песком и готовы предложить своим клиентам самые современные решения. Хотите обсудить конкретный проект – пишите, всегда будем рады сотрудничеству! Наш сайт: https://www.hbkezhan.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

Ссылка

Ссылка -

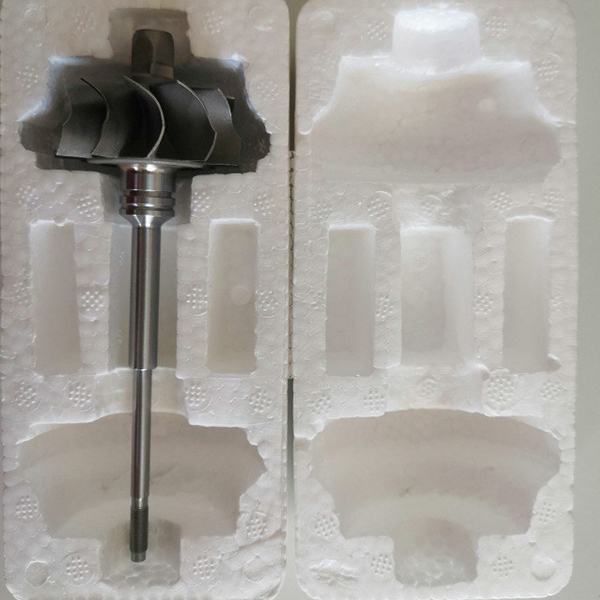

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

Корпус коробки

Корпус коробки -

Неподвижная пластина

Неподвижная пластина -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

Вилка быстрого подключения

Вилка быстрого подключения -

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

Узел соединительной тяги по шаблону сборки

Узел соединительной тяги по шаблону сборки -

Гайка

Гайка -

Крепежные детали для строительных лесов из ковкой стали

Крепежные детали для строительных лесов из ковкой стали -

Аксессуары из прочного металла -наклонное опорное сиденье

Аксессуары из прочного металла -наклонное опорное сиденье