Оптовая литье под давлением

Оптовая литье под давлением – это, на первый взгляд, простая схема: закинули пресс-форму, залили полимер, достали готовый продукт. Но реальность, как всегда, куда сложнее. Часто слышу от новичков, что это 'легко', 'быстро', 'выгодно'. Не скажу, что это совсем неправда, но упускают из виду массу нюансов, которые могут свести на нет все преимущества. В этой статье я постараюсь поделиться не только общими фразами, но и опытом, полученным от работы с разными материалами и задачами, а также некоторыми 'ловушками', в которые легко попасть.

Что такое оптовое литье под давлением и чем оно отличается от других видов литья?

Прежде чем углубиться в детали, стоит обозначить, что именно мы понимаем под оптовым литьем под давлением. В отличие от, скажем, литья в песчаные формы или порошкового литья, литье под давлением – это высокопроизводительный процесс, требующий значительных капиталовложений в оборудование и технологии. Здесь речь идет о массовом производстве изделий из термопластов. Например, производство корпусов бытовой техники, автомобильных деталей, игрушек – все это типичные примеры областей применения.

Главное отличие – это замкнутый цикл производства. Материал нагревается до расплава, под давлением заливается в пресс-форму и охлаждается. После чего пресс-форма открывается, и готовый продукт извлекается. Этот непрерывный процесс позволяет достичь высокой точности, однородности и, что немаловажно для оптовых партий, низкой себестоимости единицы продукции.

Намного важнее понимать, что литье под давлением не универсально. Оно подходит далеко не для всех материалов и форм. Поэтому, перед тем как вкладывать деньги в оборудование, необходимо тщательно проанализировать типы изделий, которые планируется производить, и их требования к прочности, термостойкости, химической стойкости и т.д. Принимая решение, нужно учитывать не только текущие потребности рынка, но и перспективы развития бизнеса.

Выбор материала: критически важный этап

Выбор полимера – это один из самых ответственных этапов в оптовом литье под давлением. От него напрямую зависят свойства конечного продукта, его стоимость и пригодность для конкретной задачи. Например, для производства деталей, подвергающихся воздействию высоких температур, потребуются термостойкие полимеры, такие как полиамид (PA) или полифениленсульфон (PPS). Для изделий, требующих высокой гибкости и эластичности, лучше использовать полиуретан (PU) или термопластичный эластомер (TPE).

Не стоит экономить на материалах. Дешевые аналоги могут привести к снижению прочности, ухудшению внешнего вида и даже к браку. Важно тщательно изучать технические характеристики каждого полимера, его свойства и области применения. Оптимальным решением часто является проведение испытаний образцов, чтобы убедиться в соответствии материала требованиям проекта. ООО Хэбэйский Кэчжань по производству деталей для машин часто рекомендует начинать с пробных партий, чтобы выявить возможные проблемы.

Кроме того, необходимо учитывать экологические требования. В последние годы все большее внимание уделяется использованию биоразлагаемых и перерабатываемых полимеров. Хотя их стоимость пока выше, чем у традиционных материалов, они становятся все более доступными и востребованными. Использование экологичных материалов – это не только тренд, но и возможность улучшить имидж компании и привлечь новых клиентов.

Проблемы проектирования пресс-форм: как избежать ошибок

Проектирование пресс-формы – это сложная инженерная задача, требующая опыта и знаний. Ошибки на этом этапе могут привести к браку, снижению срока службы пресс-формы и увеличению себестоимости продукции. Важно учитывать множество факторов, таких как геометрия изделия, толщина стенок, расположение вентиляционных каналов и системы охлаждения.

Например, неправильно спроектированные вентиляционные каналы могут привести к образованию воздушных зазоров, что негативно скажется на качестве изделия. Недостаточная толщина стенок может привести к деформации и разрушению пресс-формы. Неправильно подобранная система охлаждения может привести к увеличению времени цикла и снижению производительности.

Мы однажды столкнулись с проблемой, когда пресс-форма для производства сложной детали из поликарбоната оказалась недостаточно прочной. В результате, после нескольких циклов литья, пресс-форма треснула. Пришлось разрабатывать новую конструкцию, что потребовало дополнительных затрат времени и ресурсов. Поэтому, настоятельно рекомендую обращаться к опытным конструкторам пресс-форм.

Оптимизация производственного процесса: повышение эффективности

После проектирования пресс-формы необходимо оптимизировать производственный процесс. Это включает в себя выбор оптимальных параметров литья (температура расплава, давление, время цикла), настройку системы охлаждения и контроль качества продукции. Оптимизация процесса позволяет снизить себестоимость продукции, повысить производительность и улучшить качество изделий.

Существует множество программных и аппаратных средств, которые помогают в оптимизации производственного процесса. Например, системы компьютерного моделирования позволяют прогнозировать результаты литья и выявлять потенциальные проблемы на ранних этапах. Автоматизированные системы контроля качества позволяют выявлять дефекты продукции в режиме реального времени.

Автоматизация и цифровизация производственного процесса – это тренд, который становится все более актуальным. Внедрение систем автоматического управления и мониторинга позволяет повысить эффективность, снизить затраты и улучшить качество продукции. ООО Хэбэйский Кэчжань по производству деталей для машин активно внедряет современные технологии, чтобы оставаться конкурентоспособным на рынке.

Контроль качества: гарантия надежности продукции

Контроль качества – это неотъемлемая часть процесса оптового литья под давлением. Он позволяет выявлять дефекты продукции и предотвращать их попадание к потребителю. Контроль качества осуществляется на всех этапах производства – от проверки качества сырья до проверки качества готовой продукции. Важно использовать современные методы контроля качества, такие как визуальный осмотр, измерение размеров, ультразвуковой контроль и рентгеновский контроль.

Не стоит пренебрегать контролем качества. Даже небольшие дефекты могут привести к серьезным проблемам при эксплуатации изделий. Например, дефектная деталь может выйти из строя, что приведет к аварии и финансовым потерям. Поэтому, необходимо уделять достаточно внимания контролю качества и использовать современные методы контроля. Ошибки в контроле качества могут стоить очень дорого.

Последующий анализ брака – еще один важный аспект. Важно понимать причины возникновения дефектов и принимать меры для их устранения. Это требует системного подхода и постоянного улучшения производственных процессов. Литье под давлением требует тщательного подхода к деталям.

В заключение

Оптовая литье под давлением – это сложный, но перспективный бизнес. Он требует значительных инвестиций, знаний и опыта. Но при правильном подходе он может принести значительную прибыль. Главное – тщательно планировать каждый этап производства, уделять внимание выбору материалов, проектированию пресс-форм, оптимизации производственного процесса и контролю качества продукции.

Не стоит бояться экспериментировать и внедрять новые технологии. Стремитесь к постоянному улучшению и совершенствованию производственных процессов. И, конечно, не забывайте об обучении и повышении квалификации персонала. И помните: в литье под давлением, как и во многих других областях, главное – это опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

Конец кокетки

Конец кокетки -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Гайка

Гайка -

Настольная шлифовальная машина BG8 (высокая конфигурация)

Настольная шлифовальная машина BG8 (высокая конфигурация) -

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

Рыхлительная лопата плужный нож

Рыхлительная лопата плужный нож -

Коленчатый вал

Коленчатый вал -

Соединительный штекер

Соединительный штекер -

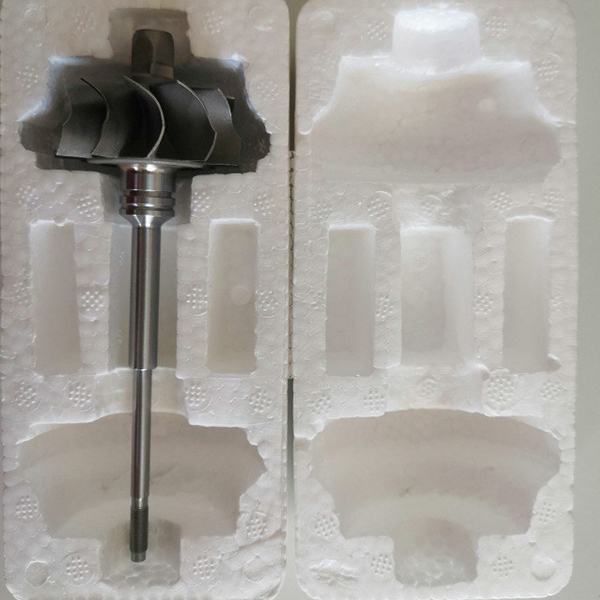

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Соединение из нержавеющей стали

Соединение из нержавеющей стали -

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди

Связанный поиск

Связанный поиск- Запчасти для силовой техники в Китае

- Оптовые продавцы заводов по производству навесных шестерен

- Оптовые цены на распространенные материалы

- Оптовая свободная ковка

- Валы-шестерни оптом

- Высококачественные клапаны

- Шлифование зубчатых колес

- Заводы по производству низкотемпературных ударопрочных отливок

- Завод по производству зубьев шестерен в Китае

- Цены на чугун в Китае