Оптовая ковка

Многие начинающие предприниматели, присматривающиеся к ковке как бизнесу, сразу видят огромный потенциал. 'Закупил оборудование, нанял мастеров – и деньги текут рекой', – вроде бы, логично. Но реальность, как всегда, оказывается сложнее. Попробую поделиться некоторыми мыслями, вытекающими из многолетнего опыта работы в этой сфере, и откровенно рассказать о том, что часто остается за кадром рекламных буклетов.

Что такое оптовая ковка на самом деле?

В первую очередь, нужно понимать, что оптовая ковка – это не просто производство каких-то там 'деталей'. Это целая цепочка процессов, требующая глубокого понимания материалов, технологий, рынка и, конечно, логистики. Часто клиенты приходят с очень специфическими запросами, и просто 'снять' детали по чертежам недостаточно. Нужно понимать, как это будет использоваться, какие требования к коррозионной стойкости, прочности, точности.

Самый распространенный запрос, который я встречал – это 'сделать как у них'. Приносят какую-то деталь, говорят, что ей подобную делают у конкурента, и требуют скопировать. Часто это невозможно! Потому что детали, которые кажутся идентичными визуально, могут быть изготовлены из разных материалов, с использованием разных технологий, с разной степенью обработки. То, что на первый взгляд кажется простой копией, может потребовать серьезной переработки, а иногда и оказывается принципиально не реализуемым.

Еще одна распространенная проблема – это нереалистичные сроки. Клиенты хотят получить готовый продукт за неделю, а мы – делать качественную работу. Это, конечно, не всегда невозможно, особенно если речь идет о сложных конструкциях. Здесь важно уметь договариваться и честно говорить о своих возможностях. Затягивание сроков – прямой путь к разочарованию обеих сторон.

Материалы и их влияние на конечный продукт

Выбор металла – это, пожалуй, один из самых важных факторов, влияющих на качество ковки. Сталь, чугун, алюминий, медь… Каждый материал обладает своими особенностями, требующими разных технологий обработки. Неправильный выбор металла или его недостаточное термическое trattamento может привести к разрушению детали в процессе эксплуатации.

Часто клиенты выбирают материал исходя из цены, не задумываясь о его реальном пригодности. Например, они могут попросить сделать деталь из нержавеющей стали, которая в принципе не нужна, или, наоборот, выбрать более дорогой материал, когда вполне подойдет более простой. Хороший специалист должен уметь консультировать клиента и предлагать оптимальное решение, исходя из его потребностей и бюджета.

Например, в последнее время наблюдается рост спроса на кованые детали из алюминиевых сплавов. Это связано с тем, что алюминий обладает высокой прочностью при небольшом весе, что особенно важно для авиационной и автомобильной промышленности. Но работа с алюминием требует более высокой квалификации мастеров и использования специализированного оборудования.

Оборудование и технологии в современной обработке металла

Оборудование для ковки значительно эволюционировало за последние годы. Конечно, ручная ковка все еще используется, особенно для изготовления уникальных изделий, но большую часть продукции производят на станках. Современные станки позволяют автоматизировать многие процессы, повысить точность и скорость изготовления.

Мы в ООО Хэбэйский Кэчжань по производству деталей для машин используем как традиционные методы ковки, так и современные станки с числовым программным управлением (ЧПУ). Это позволяет нам производить детали любой сложности и в больших объемах. Но автоматизация – это не панацея. Требуются высококвалифицированные операторы, которые умеют управлять станками и контролировать качество продукции.

Важно помнить, что не все станки одинаково подходят для ковки. Например, для ковки больших и тяжелых деталей нужны специальные станки с высокой мощностью. А для ковки мелких деталей можно использовать более простые и компактные устройства. Выбор оборудования должен соответствовать объему производства и типу деталей.

Типичные ошибки и как их избежать

Одна из самых распространенных ошибок – это недостаточный контроль качества на всех этапах производства. Нельзя полагаться только на визуальный осмотр. Нужно использовать различные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль, контроль химического состава.

Еще одна ошибка – это неправильное хранение материалов и готовой продукции. Металл подвержен коррозии, поэтому его нужно хранить в сухом месте. Готовые детали нужно защищать от механических повреждений. Иначе, даже самая качественная деталь может быстро выйти из строя.

В прошлый раз мы столкнулись с проблемой, когда деталь, изготовленная из нержавеющей стали, начала ржаветь уже на складе. Оказалось, что деталь была неправильно упакована и хранилась во влажном помещении. Это был дорогостоящий урок, который мы не забыли.

Логистика и поставки

После изготовления детали нужно организовать ее доставку клиенту. Это особенно важно, если клиент находится в другом городе или стране. Нужно правильно упаковать деталь, чтобы она не повредилась при транспортировке. Нужно выбрать надежного перевозчика. И нужно контролировать процесс доставки, чтобы убедиться, что деталь прибыла вовремя и в целости.

Особенно сложно бывает организовать логистику для больших и тяжелых деталей. Для их перевозки нужны специальные транспортные средства и разрешения. Нельзя недооценивать важность правильной упаковки и маркировки. Иначе, могут возникнуть проблемы на таможне или при доставке.

ООО Хэбэйский Кэчжань регулярно работает с клиентами в разных странах мира, поэтому мы знаем все тонкости международной логистики. Мы всегда стараемся предложить нашим клиентам оптимальное решение, исходя из их потребностей и бюджета.

В заключение хочется сказать, что оптовая ковка – это не просто бизнес, это искусство. Это требует знаний, опыта и постоянного совершенствования. Но при правильном подходе это может быть очень прибыльным и интересным делом. Главное – не бояться трудностей и всегда стремиться к качеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Запчасти для сельскохозяйственной техники

Запчасти для сельскохозяйственной техники -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

Соединение из нержавеющей стали

Соединение из нержавеющей стали -

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

Гайка

Гайка -

Высокопрочные аксессуары для сельскохозяйственной техники

Высокопрочные аксессуары для сельскохозяйственной техники -

Аксессуары из прочного металла -наклонное опорное сиденье

Аксессуары из прочного металла -наклонное опорное сиденье -

Соединитель воздушного сопла

Соединитель воздушного сопла -

Машина для полировки поверхностей

Машина для полировки поверхностей -

Тормозной барабан

Тормозной барабан -

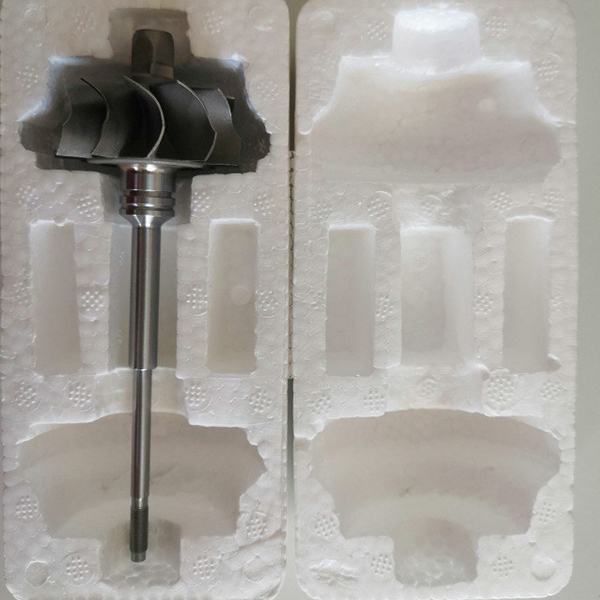

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления

Связанный поиск

Связанный поиск- Заводы по обработке стали

- Высококачественное литье смолы в песок

- Цена OEM шестерня трансмиссии

- Заводы по оптовой продаже 5-осевых обрабатывающих центров

- Китай шестерни 16 завод

- Оптовые цены на ковкий чугун ADI

- Оптовая установка литья исчезающей пленки

- Цена черной нержавеющей стали

- Оптовые заводы по шлифовке шестерен

- OEM общий материал