Методы механической обработки OEM

Приветствую! Если вы занимаетесь производством деталей по заказу (OEM), то наверняка сталкивались с вопросом: какие методы механической обработки OEM наиболее эффективны и рентабельны? Этот вопрос волнует не только крупных производителей, но и небольшие мастерские, стремящиеся повысить качество и скорость выполнения заказов. В этой статье я поделюсь своим опытом, расскажу о современных технологиях, материалах и оборудовании, которые используются в механической обработке OEM, а также приведу несколько реальных примеров из практики.

Обзор основных методов механической обработки в OEM производстве

Механическая обработка – это основа многих производственных процессов. Она позволяет создавать детали с высокой точностью и необходимыми характеристиками. В механической обработке OEM применяют широкий спектр методов, каждый из которых имеет свои преимущества и недостатки. Давайте рассмотрим наиболее распространенные из них:

Фрезерование

Фрезерование – это процесс удаления материала с помощью режущего инструмента – фрезы. Это один из самых универсальных и распространенных методов механической обработки. Он позволяет изготавливать детали сложной формы с высокой точностью. Я часто рекомендую фрезерование для серийного производства деталей, где важна скорость и повторяемость. Особенно эффективно фрезерование при работе с металлами, но оно также применяется и для обработки пластиков и других материалов. Например, в работе с алюминием часто используют быстрорежущие стальные фрезы (HSS), а для стали – твердосплавные фрезы (carbide end mills). Производительность фрезерования напрямую зависит от скорости резания, глубины резания и качества инструмента. ООО Хэбэйский Кэчжань предлагает широкий спектр фрез для различных материалов.

Токарная обработка

Токарная обработка – это процесс вращения заготовки и удаления материала с ее поверхности с помощью резца. Это еще один очень распространенный метод механической обработки OEM, особенно для изготовления деталей цилиндрической и конической формы. Токарная обработка характеризуется высокой точностью и возможностью получения гладкой поверхности. Я рекомендую токарную обработку для производства деталей, требующих высокой точности размеров, таких как валы, шпильки и втулки. При токарной обработке важно правильно подобрать резцы и режимы резания, чтобы обеспечить оптимальную производительность и качество поверхности. В современных токарных станках часто используются ЧПУ-системы, что позволяет автоматизировать процесс и повысить точность обработки. Недавно мы работали над проектом, где использовали токарную обработку для изготовления деталей сложной геометрии для авиационной промышленности. Точность обработки была на уровне ±0.01 мм.

Сверление и зенкерование

Сверление – это процесс создания отверстий в заготовках с помощью сверла. Зенкерование – это процесс расширения и проточивания отверстий для получения нужной формы и размеров. Эти методы часто используются в сочетании друг с другом для создания сложных отверстий. Они необходимы в механической обработке OEM для подготовки отверстий под крепеж, подшипники и другие элементы. Важно учитывать диаметр сверла, глубину сверления и скорость вращения при сверлении отверстий. Зенкерование позволяет получить отверстия с гладкими стенками и точными размерами. В работе с высокопрочными материалами, таких как закаленная сталь, часто используют сверла с твердосплавными победитовыми наконечниками. При выборе оборудования для сверления и зенкерования важно учитывать мощность станка и точность позиционирования.

Шлифование

Шлифование – это процесс удаления материала с поверхности детали с помощью абразивного круга. Этот метод позволяет получить очень гладкую и точную поверхность. Шлифование часто используется в качестве финальной обработки деталей, требующих высокой точности размеров и шероховатости поверхности. Я рекомендую шлифование для изготовления деталей, таких как валы, подшипники и поверхности, подверженные трению. При шлифовании важно правильно подобрать абразивный круг и режимы резания, чтобы обеспечить оптимальную производительность и качество поверхности. В современных шлифовальных станках часто используются ЧПУ-системы, что позволяет автоматизировать процесс и повысить точность обработки. Шлифование позволяет добиться шероховатости поверхности Ra до 0.08 μm.

Выбор материалов для механической обработки OEM

Выбор материала для детали – это важный этап в процессе механической обработки OEM. От материала зависят механические свойства детали, такие как прочность, твердость, износостойкость и коррозионная стойкость. Наиболее распространенные материалы для механической обработки OEM:

- Сталь: Наиболее распространенный материал, доступный по цене и обладающий хорошей прочностью. Существует множество марок стали, таких как углеродистая сталь, легированная сталь и нержавеющая сталь.

- Алюминий: Легкий и прочный материал, обладающий хорошей коррозионной стойкостью. Алюминий часто используется в авиационной и автомобильной промышленности.

- Чугун: Обладает высокой вязкостью и износостойкостью. Чугун часто используется для изготовления деталей машин, подверженных высоким нагрузкам.

- Пластмассы: Легкий и универсальный материал, обладающий хорошей устойчивостью к химическим воздействиям. Пластмассы часто используются для изготовления деталей, требующих высокой точности и низкой массы.

Оборудование для механической обработки OEM

Для механической обработки OEM требуется современное оборудование. Выбор оборудования зависит от типа обрабатываемых деталей, объемов производства и требуемой точности. Важно, чтобы оборудование было надежным, точным и простым в эксплуатации. Основные виды оборудования для механической обработки OEM:

- Токарные станки: Для токарной обработки деталей.

- Фрезерные станки: Для фрезерования деталей.

- Сверлильные станки: Для сверления отверстий.

- Шлифовальные станки: Для шлифования деталей.

- ЧПУ-станки: Для автоматизированной механической обработки.

Оптимизация производственных процессов в механической обработке OEM

Оптимизация производственных процессов является важным фактором для повышения эффективности и рентабельности механической обработки OEM. Оптимизация может включать в себя:

- Автоматизацию процессов: Использование ЧПУ-станков и других автоматизированных систем.

- Внедрение систем контроля качества: Для обеспечения соответствия деталей требованиям заказчика.

- Оптимизацию раскроя заготовок: Для уменьшения отходов материала.

- Использование современных материалов и технологий: Для повышения прочности и долговечности деталей.

Важно не забывать о правильной организации рабочего места и обучении персонала. Только в этом случае можно добиться максимальной эффективности и качества в механической обработке OEM.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стандартные детали -длинный штифтовый вал

Стандартные детали -длинный штифтовый вал -

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Поставляется с комплектом крепежных гаек для смазки

Поставляется с комплектом крепежных гаек для смазки -

Настольная шлифовальная машина BG6 (стандартная конфигурация)

Настольная шлифовальная машина BG6 (стандартная конфигурация) -

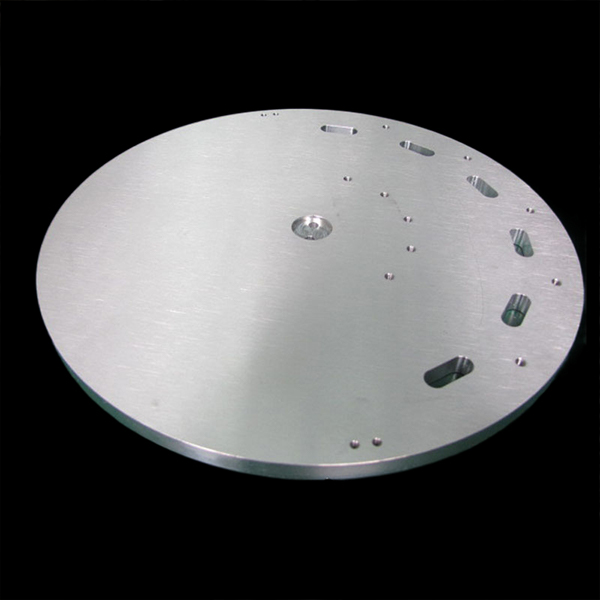

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание -

Рыхлительная лопата плужный нож

Рыхлительная лопата плужный нож -

Шкив

Шкив -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Коленчатый вал

Коленчатый вал -

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

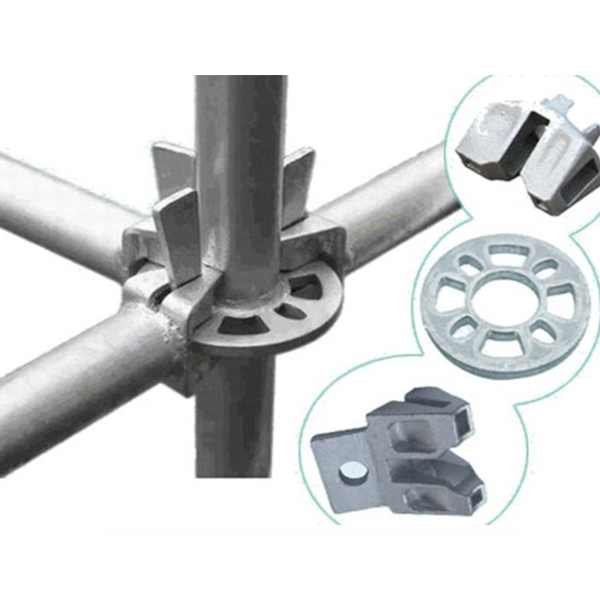

Соединение из нержавеющей стали

Соединение из нержавеющей стали

Связанный поиск

Связанный поиск- Оптовые цены на легированную сталь

- Цены на гидравлические запчасти в Китае

- Высококачественные шестерни 8 цена

- Цены на шлицевые валы в Китае

- лучшая цена на нержавеющую сталь в Китае

- Оптовая нержавеющая сталь 304 растений

- Вал-шестерня OEM

- Оптовая точное литье

- Цена OEM механической и химической обработки

- Цены на блоки шестерен в Китае