Литье по исчезающей пленке

Привет! Хотите узнать больше о литье по исчезающей пленке? Это интересная и достаточно нишевая технология, но она открывает невероятные возможности в производстве сложных деталей. Я работаю в SEO уже 10 лет, и за это время видел, как меняются технологии и как их продвигают. Давайте разберемся, что это такое, как это работает и где это используется. Буду стараться говорить просто, без лишней воды, как будто рассказываю другу о новом способе решения задач.

Что такое литье по исчезающей пленке? Краткий обзор

Литье по исчезающей пленке, или DME (Deposition Modeling by Evaporative Printing), — это аддитивное производство, где слои материала наносятся на подложку в виде тонкой пленки, а затем происходит процесс испарения. Звучит сложно, но на самом деле идея довольно проста: создается трехмерная модель детали путем последовательного наложения и испарения тонких слоев материала. Важно понимать, что это не 3D-печать в привычном понимании, где материал наносится и затвердевает. Здесь же происходит контролируемое испарение, что позволяет добиться очень высокой точности и гладкости поверхности.

Представьте себе создание сложной ювелирной детали – или детали для медицинского оборудования. Традиционные методы часто оказываются неэффективными или слишком дорогими. Литье по исчезающей пленке дает возможность создавать детали с невероятной сложностью геометрии, которую невозможно получить другими способами. Это ключевой момент, который делает эту технологию такой востребованной.

Принцип работы технологии: пошаговое описание

Процесс литья по исчезающей пленке состоит из нескольких ключевых этапов. Давайте рассмотрим их подробнее:

1. Создание 3D-модели

Как и в любом аддитивном производстве, все начинается с 3D-модели детали. Обычно используются CAD-системы для разработки модели. Качество и точность 3D-модели напрямую влияют на качество конечного продукта.

2. Подготовка подложки

Подложка – это основа, на которой происходит наложение слоев материала. Подложка должна быть ровной и иметь определенную структуру, чтобы обеспечить адгезию пленки. Материал подложки подбирается в зависимости от требований к конечному продукту. В качестве подложек часто используют металлы, керамику или полимеры.

3. Нанесение пленки

На подложку последовательно наносятся тонкие слои материала. Этот процесс может осуществляться различными способами, например, с помощью специального оборудования, которое распыляет или наносит материал в виде пленки. Толщина слоя может варьироваться в зависимости от требований к детали и материала.

4. Испарение материала

Самый важный этап! После нанесения каждого слоя происходит процесс испарения. Этот процесс контролируется с помощью специальных параметров, таких как температура и давление. Испарение происходит таким образом, чтобы оставить на подложке только слой материала, который должен сформировать часть детали. Это и есть суть литья по исчезающей пленке.

5. Удаление подложки

После завершения процесса испарения подложка удаляется. В зависимости от материала подложки, это может быть выполнено различными способами, например, с помощью химической обработки или механического удаления. В результате остается готовая деталь, сформированная из слоев материала.

Какие материалы используются в литье по исчезающей пленке?

Выбор материалов для литья по исчезающей пленке зависит от требований к конечному продукту. Можно использовать широкий спектр материалов, включая:

- Металлы: титан, алюминий, нержавеющая сталь

- Керамика: различные виды керамики, в том числе высокопрочные и термостойкие

- Полимеры: различные виды полимеров, в том числе термопласты и термореактивные полимеры

- Сплавы: для получения специфических свойств материала. Например, сплавы на основе никеля для высокой прочности и коррозионной стойкости.

Выбор материала определяет механические свойства, термостойкость, химическую стойкость и другие характеристики конечной детали. ООО Хэбэйский Кэчжань по производству деталей для машин ([https://www.hbkezhan.ru/](https://www.hbkezhan.ru/)) специализируется на работе с различными металлами и сплавами для литья по исчезающей пленке, предлагая решения для широкого спектра применений.

Преимущества литья по исчезающей пленке

Почему литье по исчезающей пленке становится все более популярным? Потому что оно обладает рядом существенных преимуществ:

- Высокая точность: Можно получать детали с очень высокой точностью размеров и формы. Это особенно важно для деталей, требующих высокой точности сборки.

- Сложная геометрия: Возможность создания деталей со сложной геометрией, которую невозможно получить другими способами. Внутри детали могут быть каналы, полости, сложные ребра – все это возможно!

- Минимальные отходы материала: По сравнению с традиционными методами, литье по исчезающей пленке позволяет минимизировать отходы материала. Это особенно актуально для дорогих материалов.

- Хорошие механические свойства: Детали, полученные методом литья по исчезающей пленке, обладают хорошими механическими свойствами, такими как прочность и износостойкость. Особенно если используются высококачественные материалы.

- Возможность изготовления деталей сложной формы с внутренними полостями и каналами:Это существенно расширяет возможности проектирования и функциональности.

Где применяется литье по исчезающей пленке? Реальные примеры

Технология литья по исчезающей пленке уже используется в различных отраслях промышленности. Вот несколько примеров:

- Авиационная промышленность: Изготовление сложных деталей двигателей и других компонентов, требующих высокой точности и термостойкости. Например, детали турбин, которые должны выдерживать экстремальные температуры.

- Медицинская промышленность: Изготовление имплантатов, протезов и хирургических инструментов. Требуется высокая точность и биосовместимость материалов.

- Автомобильная промышленность: Изготовление деталей двигателей, систем охлаждения и других компонентов, требующих высокой прочности и термостойкости. Например, детали для турбонаддувов.

- Ювелирная промышленность: Создание сложных и уникальных ювелирных изделий с точной проработкой деталей.

- Производство оптических элементов: Создание линз, призм и других оптических компонентов с высокой точностью и однородностью материала.

ООО Хэбэйский Кэчжань по производству деталей для машин активно сотрудничает с предприятиями в различных отраслях, предоставляя услуги по литью по исчезающей пленке. Их опыт и экспертиза позволяют решать самые сложные задачи.

Особенности работы с технологией литья по исчезающей пленке

Несмотря на все преимущества, литье по исчезающей пленке имеет и свои особенности. Например:

- Высокая стоимость оборудования: Оборудование для литья по исчезающей пленке является достаточно дорогим, что может ограничивать ее использование для небольших объемов производства.

- Длительность процесса: Процесс литья по исчезающей пленке может быть достаточно длительным, особенно для сложных деталей.

- Необходимость квалифицированного персонала: Для работы с оборудованием литья по исчезающей пленке требуется квалифицированный персонал с опытом работы в аддитивном производстве.

Тем не менее, при правильной организации производства и использовании современного оборудования

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коленчатый вал

Коленчатый вал -

Быстрое крепление

Быстрое крепление -

Соединительный штекер

Соединительный штекер -

Конусная втулка

Конусная втулка -

Высокопрочные аксессуары для сельскохозяйственной техники

Высокопрочные аксессуары для сельскохозяйственной техники -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

Стент

Стент -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Стандартные детали -длинный штифтовый вал

Стандартные детали -длинный штифтовый вал -

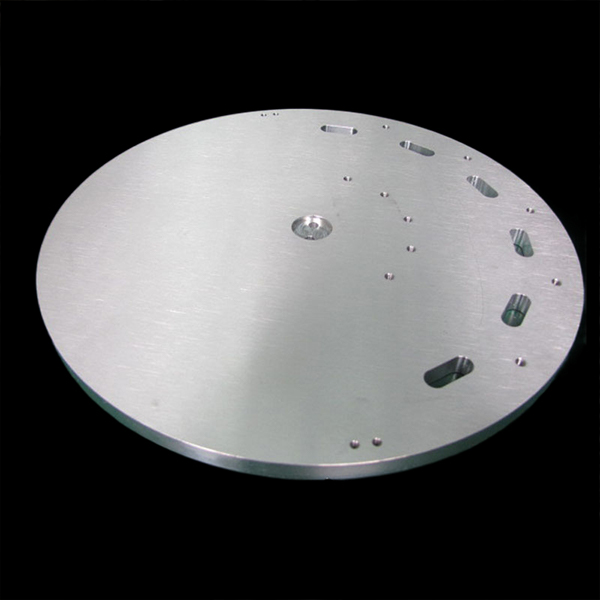

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание -

Гайка

Гайка -

Рабочее колесо водяного насоса автомобильного двигателя

Рабочее колесо водяного насоса автомобильного двигателя

Связанный поиск

Связанный поиск- Цены на шестерни 1 из Китая

- Шестерни из Китая 1

- Оптовые цены на спортивно-оздоровительное оборудование

- Цены на нержавеющую сталь 3

- Китайские заводы по производству шестерен для трансмиссии

- Оптовая продажа Т-образных шестерен

- Оптовая нержавеющая сталь 100 цена

- Заводы по продаже запчастей для станков

- Завод по индивидуальному заказу для частей машин

- Заводы по производству в Китае