Индивидуальный завод для чертежа и образца в Китае

Многие начинающие компании, задумываясь о производстве деталей и изделий, сразу же обращают внимание на Китай. И часто первым делом возникает вопрос: Индивидуальный завод для чертежа и образца в Китае – это реально и насколько это вообще выгодно? Существует распространенное заблуждение, что Китай – это просто 'цена', и все остальные факторы вторичны. Но я бы сказал, что это далеко не так. На самом деле, создание полноценного производственного цикла, начиная от разработки дизайна и заканчивая изготовлением прототипа, – это комплексная задача, требующая внимательного подхода и глубокого понимания специфики китайского рынка. Не всегда самая низкая цена – это оптимальное решение.

Почему индивидуальный завод – это не всегда единственный выход?

Первый вопрос, который обычно задают – а зачем вообще нужен индивидуальный завод для чертежа и образца, если можно просто найти фабрику, которая уже занимается серийным производством? Дело в том, что многие компании, особенно на начальном этапе, нуждаются в тщательной проверке дизайна, в создании прототипа, который бы полностью соответствовал их требованиям. И здесь, зачастую, общение с большим количеством фабрик приводит к разочарованию. Понимаете, просто показать 3D-модель недостаточно. Нужно, чтобы фабрика не только поняла чертеж, но и оценила технологическую реализуемость, предложила оптимальные варианты изготовления, и, главное, предоставила прототип, который бы соответствовал ожиданиям. Иногда, даже с самыми подробными чертежами, результат оказывается далек от идеала. Это может быть связано с различиями в технологиях, с особенностями материалов, с уровнем квалификации рабочих. Поэтому, создание индивидуального завода для чертежа и образца – это возможность контролировать весь процесс, начиная от идеи и заканчивая готовым прототипом.

Лично я сталкивался с ситуацией, когда компания заказывала массовую партию деталей, и через некоторое время обнаружила, что они не соответствуют первоначальному дизайну. Пришлось заново переделывать чертежи и, конечно, тратить время и деньги. Если бы компания заранее создала прототип, она могла бы избежать этой неприятной ситуации.

Проблемы на этапе разработки и прототипирования

Один из самых больших вызовов – это коммуникация. Языковой барьер, культурные особенности, разница в понимании технических требований – все это может привести к недопониманиям. Недостаточно просто отправлять чертежи и ждать готового результата. Необходимо постоянно поддерживать связь с фабрикой, обсуждать возникающие вопросы, оперативно реагировать на изменения. К сожалению, многие китайские партнеры не всегда готовы к такой интенсивной коммуникации. Особенно это касается небольших фабрик, которые часто испытывают нехватку ресурсов.

Еще одна проблема – это контроль качества. Даже если вы разработали детальный технический паспорт, фабрика может использовать другие материалы или технологии, которые приведут к ухудшению качества продукции. Поэтому необходимо организовать строгий контроль качества на всех этапах производства. Лучше всего это делать, привлекая независимого инспектора, который будет следить за соблюдением технологии и соответствием продукции требованиям. Мы, например, часто привлекаем инспекцию, которая проверяет детали на соответствие чертежам и техническим условиям. Это требует дополнительных затрат, но позволяет избежать серьезных проблем в будущем.

Вообще, я бы сказал, что выбор фабрики – это критически важный момент. Не стоит ориентироваться только на цену. Важно учитывать репутацию фабрики, ее опыт работы, наличие необходимого оборудования, уровень квалификации рабочих. Лучше потратить больше времени на поиск надежного партнера, чем потом жалеть о потраченных деньгах и потерянном времени. На сайте ООО Хэбэйский Кэчжань по производству деталей для машин (https://www.hbkezhan.ru) можно найти неплохие предложения, если внимательно изучить их портфолио и отзывы клиентов. У них достаточно большой опыт в производстве различных изделий из чугуна и литой стали.

Какие ресурсы помогут организовать производство?

Существует множество ресурсов, которые могут помочь в организации производства в Китае. Например, платформы поиска фабрик, такие как Alibaba или Made-in-China, могут быть полезны для поиска потенциальных партнеров. Но, как я уже говорил, не стоит ограничиваться только ими. Важно провести собственное исследование, изучить рынок, составить список потенциальных поставщиков, и, конечно, лично посетить фабрики. Личный визит – это лучший способ оценить реальные возможности фабрики, пообщаться с ее руководством, и убедиться в ее надежности.

Кроме того, стоит рассмотреть возможность привлечения консалтинговой компании, которая поможет в организации производства. Консалтинговая компания может помочь с поиском фабрики, разработкой технической документации, организацией контроля качества, и решением других проблем, возникающих в процессе производства. Конечно, это потребует дополнительных затрат, но в некоторых случаях это может оказаться более выгодным, чем самостоятельное решение всех проблем.

Личный опыт: Успехи и неудачи

У нас был опыт сотрудничества с несколькими китайскими фабриками. Первый опыт оказался неудачным. Мы выбрали фабрику, которая предлагала самую низкую цену, но качество продукции оказалось очень низким. Пришлось заново переделывать чертежи и тратить время и деньги. Это был дорогостоящий урок, который научил нас не экономить на качестве. Мы стали более тщательно выбирать поставщиков, проводить более строгий контроль качества, и уделять больше внимания коммуникации.

Второй опыт оказался более успешным. Мы нашли фабрику, которая предлагала хорошее качество продукции по разумной цене. Мы организовали строгий контроль качества на всех этапах производства, и смогли избежать серьезных проблем. Это был пример успешного сотрудничества, который показал нам, что производство в Китае может быть выгодным, если подойти к этому вопросу ответственно.

На самом деле, сложно говорить о 'решении', так как это всегда компромисс. И даже с самыми надежными партнерами могут возникать сложности. Но главное – это умение быстро реагировать на возникающие проблемы и находить решения. И, конечно, готовность инвестировать время и деньги в организацию производства. Без этого сложно добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Посадочное место для фланцевого соединения

Посадочное место для фланцевого соединения -

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

Стандартные детали -длинный штифтовый вал

Стандартные детали -длинный штифтовый вал -

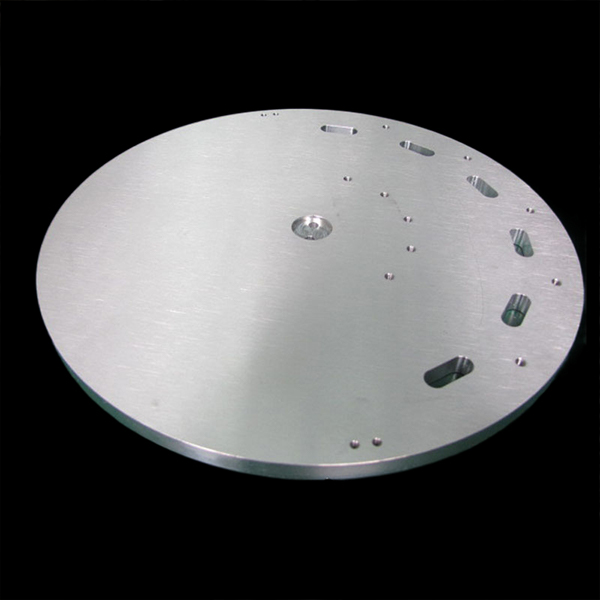

Диск

Диск -

Поставляется с комплектом крепежных гаек для смазки

Поставляется с комплектом крепежных гаек для смазки -

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

Аксессуары из прочного металла-фиксированное основание

Аксессуары из прочного металла-фиксированное основание -

Крыльчатка

Крыльчатка -

Конусная втулка

Конусная втулка -

Соединительный штекер

Соединительный штекер -

Клапан

Клапан -

Вилка быстрого подключения

Вилка быстрого подключения

Связанный поиск

Связанный поиск- Цена обработки OEM

- Высококачественные железнодорожные части

- Корпус насоса из Китая

- Нержавеющая сталь 304 Китай

- Оптовые заводы по производству спортивных товаров

- Цены на шестерни 5

- Заводы по продаже запчастей для станков

- Высококачественный ферритный

- Заводы по оптовой обработке сырья

- OEM литье под низким давлением