Заводы по производству штанг

Все часто говорят о качестве штанги как о ключевом факторе, определяющем долговечность конструкции. И это правда. Но редко кто задумывается о том, сколько нюансов скрывается за простым процессом производства. Часто встречаются заблуждения, например, что производство стальных штанг – это исключительно механический процесс. Конечно, механическая обработка важна, но от исходного сырья, технологии закалки и контроля качества зависит многое. Постараюсь поделиться своими наблюдениями, полученными за несколько лет работы в смежной отрасли – производстве деталей машин. Не буду вдаваться в академические теории, расскажу о том, что видим на практике, о сложностях и о том, как пытаемся их решать.

Исходное сырье: от чугуна до высокопрочной стали

Начнем с самого начала – с сырья. Заводы по производству штанг часто работают с разными материалами: от более доступного чугуна до различных марок стали, включая легированные. Выбор материала, разумеется, определяется требованиями к конечному изделию. Например, для изготовления тяг в гидравлических системах нужна высокая прочность и износостойкость, поэтому выбирают специализированные стали с высоким содержанием хрома и ванадия. Мы, в своей компании ООО Хэбэйский Кэчжань по производству деталей для машин, имеем опыт работы с широким спектром металлов и сплавов. Именно поэтому нам важно понимать все тонкости обработки каждого материала.

Иногда попадаются предприятия, которые экономят на качестве сырья. Это, конечно, ошибка. Покупка дешевого металла может привести к серьезным проблемам на этапе производства – сложностям с обработкой, повышенному риску дефектов и, в конечном итоге, к браку готовой продукции. Мы всегда стараемся работать только с проверенными поставщиками, имеющими сертификаты качества. Это, безусловно, увеличивает стоимость сырья, но снижает риски в долгосрочной перспективе.

Сам процесс подготовки металла тоже требует внимания. Чистота металла, отсутствие окалины и других загрязнений – это критически важно для обеспечения качественной обработки. Мы используем различные методы очистки, в зависимости от типа металла и степени загрязнения. Иногда даже необходимо применять специальные химические реагенты.

Проблемы с качеством сырья и их влияние на производство

Качество сырья, безусловно, критически важно, но вот некоторые конкретные проблемы, с которыми мы сталкивались в процессе работы, напрямую влияющие на конечный продукт: неоднородность химического состава, наличие включений, неправильная термическая обработка. Например, несколько раз приходилось сталкиваться с поступающим чугуном с повышенным содержанием серы. Это приводило к снижению ударной вязкости изделий и увеличивало риск возникновения трещин. Конечно, такие случаи нежелательны, но они показывают, насколько важен контроль качества на всех этапах производства.

Что касается легированных сталей, то часто встречаются проблемы с недостаточным содержанием одного или нескольких легирующих элементов. Это может приводить к снижению прочности и износостойкости изделий. В таких случаях приходится либо отказываться от использования данного металла, либо применять дополнительные методы обработки для улучшения его свойств. Это увеличивает себестоимость продукции и требует дополнительных затрат времени и ресурсов.

Еще одна распространенная проблема – это неправильная маркировка металла. Часто бывает, что металл маркируется неверно, что приводит к неправильному выбору технологических режимов обработки и, как следствие, к браку продукции. Поэтому мы всегда тщательно проверяем маркировку металла перед началом обработки.

Технологический процесс: от заготовки до готового изделия

Технологический процесс производства штанг состоит из нескольких основных этапов: резка заготовки, обработка (например, точение, фрезерование, шлифование), термическая обработка и контроль качества. На каждом этапе необходимо строго соблюдать технологические режимы, чтобы обеспечить соответствие готового изделия требованиям. Например, при точении штанг необходимо использовать правильную скорость резания и подачу инструмента, чтобы избежать перегрева и деформации металла.

Термическая обработка играет важную роль в формировании механических свойств стальных штанг. Закалка, отпуск, нормализация – это лишь некоторые из методов термической обработки, которые используются для улучшения прочности, твердости и износостойкости изделий. Выбор метода термической обработки зависит от марки стали и требуемых свойств готового изделия.

Контроль качества – это неотъемлемая часть технологического процесса. На каждом этапе производства осуществляется контроль геометрических размеров, химического состава и механических свойств изделий. Используются различные методы контроля, такие как ультразвуковой контроль, рентгенография, спектральный анализ, испытания на растяжение и твердость.

Современные технологии и их применение

В последние годы в производстве штанг стали активно внедрять новые технологии. Это, в первую очередь, автоматизация и роботизация производственных процессов. Это позволяет повысить производительность, снизить трудозатраты и улучшить качество продукции. Например, мы используем современные токарные станки с ЧПУ, которые позволяют точно и быстро обрабатывать детали сложной формы. Кроме того, сейчас активно внедряют 3D-печать для создания сложных прототипов и малосерийного производства.

Другой важной тенденцией является использование современных систем управления качеством. Эти системы позволяют автоматизировать процессы контроля качества, выявлять дефекты на ранних стадиях производства и предотвращать попадание брака в готовую продукцию.

Не стоит забывать и о важности цифровизации производства. Создание цифровых двойников продукции, использование технологий виртуальной и дополненной реальности позволяет оптимизировать производственные процессы и повысить эффективность работы предприятия.

Контроль качества: гарантия надежности

Как я уже говорил, контроль качества – это критически важный этап производства. И именно здесь часто возникают сложности. Недостаточно просто проводить формальные проверки. Необходимо использовать комплексный подход к контролю качества, который включает в себя контроль сырья, контроль технологического процесса и контроль готовой продукции. Также, очень важна система статистического контроля качества, которая позволяет выявлять причины возникновения дефектов и принимать меры для их устранения. В нашем случае, мы применяем статистические методы анализа данных, полученных в ходе контроля качества, для выявления и устранения причин брака.

Важную роль играет квалификация персонала. Необходимо постоянно обучать сотрудников современным методам контроля качества и следить за их профессиональным ростом. Также важно создавать условия для работы персонала, обеспечивать наличие необходимого оборудования и инструментов.

В конечном итоге, контроль качества – это не просто формальная процедура, это неотъемлемая часть культуры производства. Это осознание каждым сотрудником своей ответственности за качество выпускаемой продукции. Поэтому мы уделяем большое внимание формированию культуры качества на предприятии.

Реальные примеры и уроки

Недавно у нас был случай, когда мы столкнулись с проблемой повышенной шероховатости поверхности стальных штанг. Причиной оказалось неправильный выбор инструмента для точения. Мы долго разбирались в причинах проблемы, перепробовали разные инструменты и, наконец, выяснили, что нужно использовать инструмент с более высокой точностью и твердостью. Этот случай показал нам, насколько важно тщательно подходить к выбору инструмента и учитывать его характеристики при планировании производственного процесса.

Еще один пример – это ситуация, когда мы получили партию стальных штанг с повышенной влажностью. Это привело к коррозии изделий и снижению их прочности. Причиной оказалось неправильное хранение штанг. Мы пересмотрели правила хранения штанг и внедрили новые требования к вентиляции и влажности. Этот случай показал нам, насколько важно соблюдать условия хранения продукции.

Такие случаи, к сожалению, случаются довольно часто. Но каждый раз они являются ценным уроком для нас. Мы анализируем причины возникновения проблем и принимаем меры для их предотвращения в будущем. Ведь только так можно обеспечить высокое качество продукции и удовлетворить потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соединитель воздушного сопла

Соединитель воздушного сопла -

Быстрое крепление

Быстрое крепление -

Аксессуары из прочного металла-фиксированное основание

Аксессуары из прочного металла-фиксированное основание -

Стандартные детали -длинный штифтовый вал

Стандартные детали -длинный штифтовый вал -

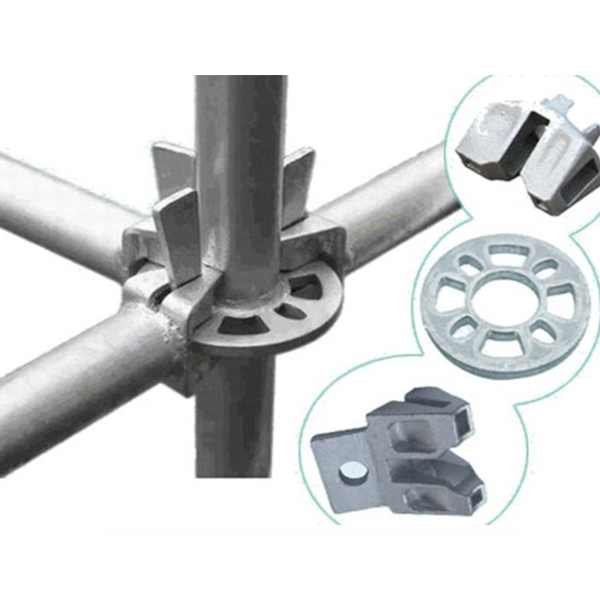

Строительные леса с дисковой пряжкой

Строительные леса с дисковой пряжкой -

Рабочее колесо водяного насоса автомобильного двигателя

Рабочее колесо водяного насоса автомобильного двигателя -

Коленчатый вал

Коленчатый вал -

Гайка- форма бабочки

Гайка- форма бабочки -

Шлифовальный дисковый ленточно-шлифовальный станок

Шлифовальный дисковый ленточно-шлифовальный станок -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Поставляется с комплектом крепежных гаек для смазки

Поставляется с комплектом крепежных гаек для смазки