Заводы по производству штампованных деталей

Заводы по производству штампованных деталей – тема, которая часто кажется простой, но на деле скрывает множество нюансов. Многие считают, что это в основном вопрос мощного оборудования и квалифицированных рабочих. И да, это важно. Но я бы сказал, что ключевым фактором является понимание материалов, процессов и, конечно же, требований заказчика. Опыт работы в этой сфере научил меня тому, что без глубокого анализа и гибкого подхода добиться высокого качества и рентабельности очень сложно. Часто начинающие предприниматели недооценивают сложность проектирования штампов, а также необходимость постоянного контроля за качеством стали и соблюдением технологических режимов. В этой статье я поделюсь своими наблюдениями и опытом, надеюсь, что это будет полезно.

Основные этапы производства и их особенности

Первый и, пожалуй, самый важный этап – это разработка штампа. Здесь критически важна точность расчета геометрии, выбор материала штампа (обычно это высокопрочная сталь), а также оптимизация конструкции для обеспечения минимальных деформаций и максимальной долговечности. Нельзя недооценивать роль современных CAD/CAM систем. Без них сложно добиться высокой точности и минимизировать количество дорогостоящих доработок. Зачастую, изначально кажущиеся простыми детали оказываются сложными в проектировании из-за требований к точности размеров, шероховатости поверхности и допустимым деформациям. Мы однажды столкнулись с заказом на изготовление сложных деталей для автомобильной промышленности, где требования к точности были просто космические. В итоге, потребовалось несколько итераций проектирования и использования дорогостоящего оборудования для контроля качества.

Следующий этап – это штамповка. Здесь используются различные типы прессов: глубокого вытяжения, протяжки, гидравлические. Выбор типа пресса зависит от геометрии детали, ее размера и материала. Каждый тип пресса имеет свои преимущества и недостатки. Например, глубокое вытяжение хорошо подходит для изготовления деталей сложной формы, но требует высокой точности и контроля за процессами. Протяжка, напротив, позволяет получать детали с высокой точностью и минимальным количеством отходов, но ограничена в геометрии. Не стоит забывать про важность смазочно-охлаждающей жидкости (СОЖ) – от ее правильного выбора и использования зависит долговечность штампа и качество поверхности детали. Мы нередко сталкивались с проблемами, связанными с неправильным выбором СОЖ, что приводило к быстрому износу штампов и ухудшению качества поверхности.

После штамповки необходимо провести контроль качества. Это включает в себя визуальный осмотр, измерение размеров, контроль шероховатости поверхности и, при необходимости, неразрушающий контроль (например, ультразвуковой контроль). Важно установить четкие критерии приемки/отбраковки деталей, чтобы исключить попадание брака в дальнейшую производство.

Выбор материала: чугун, сталь и их особенности

Выбор материала для штампованных деталей – это ответственный этап, который напрямую влияет на их прочность, долговечность и стоимость. Наиболее часто используются различные марки стали: конструкционные стали, легированные стали, инструментальные стали. Выбор конкретной марки зависит от условий эксплуатации детали: нагрузки, температуры, агрессивности среды. Например, для деталей, работающих в условиях высоких нагрузок и температур, необходимо использовать высокопрочные легированные стали. Чугун также широко используется в производстве штампованных деталей, особенно для деталей, работающих в условиях высоких вибраций и ударов. Чугун обладает хорошей вязкостью и износостойкостью, но менее прочен, чем сталь. Важно учитывать также влияние термической обработки на свойства материала. Термическая обработка позволяет улучшить прочность, твердость и износостойкость стали. ООО Хэбэйский Кэчжань по производству деталей для машин, как современное производственное предприятие, уделяет особое внимание выбору и контролю качества используемых материалов, сотрудничая с проверенными поставщиками.

Некоторые заказчики предпочитают использовать композитные материалы, но это требует специального оборудования и технологий, а также является более дорогостоящим вариантом. При выборе материала важно учитывать не только его механические свойства, но и его технологичность – то есть, его способность подвергаться штамповке без образования трещин и деформаций.

Проблемы и решения в современном производстве

В современном производстве штампованных деталей мы сталкиваемся с рядом проблем. Во-первых, это рост требований к точности и качеству деталей. Заказчики требуют все более сложных и точных деталей, что требует использования современного оборудования и технологий. Во-вторых, это увеличение конкуренции. На рынке представлено множество производителей штампованных деталей, что требует постоянного повышения эффективности производства и снижения себестоимости продукции. В-третьих, это проблемы с логистикой и поставками материалов. Рост цен на сырье и увеличение сроков поставки материалов оказывают негативное влияние на рентабельность производства. Мы, в свою очередь, активно инвестируем в модернизацию оборудования и автоматизацию процессов, чтобы повысить эффективность производства и снизить себестоимость продукции. Мы также налаживаем тесные связи с поставщиками материалов, чтобы обеспечить стабильные поставки и выгодные цены.

Одним из примеров нашей работы является изготовление сложных деталей для медицинского оборудования. Для этих деталей требуются очень высокие требования к точности и качеству. Мы используем современное оборудование и технологии, а также проводим строгий контроль качества на всех этапах производства. В результате, нам удалось обеспечить высокое качество продукции и завоевать доверие заказчиков.

Перспективы развития отрасли

Я думаю, что в будущем отрасль производства штампованных деталей будет развиваться в направлении автоматизации, роботизации и цифровизации. Мы уже видим, как активно внедряются роботизированные линии штамповки, а также как используются системы компьютерного моделирования и оптимизации процессов. Это позволяет повысить эффективность производства, снизить себестоимость продукции и улучшить качество деталей. Также, я думаю, что будет расти спрос на детали из новых материалов, таких как композиты и полимеры. Это связано с тем, что эти материалы обладают улучшенными свойствами по сравнению с традиционными материалами, такими как сталь и чугун. ООО Хэбэйский Кэчжань по производству деталей для машин стремится быть в авангарде этих изменений, постоянно осваивая новые технологии и материалы.

Необходимо помнить, что даже с развитием технологий, человеческий фактор останется важным. Квалифицированные рабочие и опытные инженеры – это залог успешного производства штампованных деталей. Поэтому, важно инвестировать в обучение и повышение квалификации кадров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

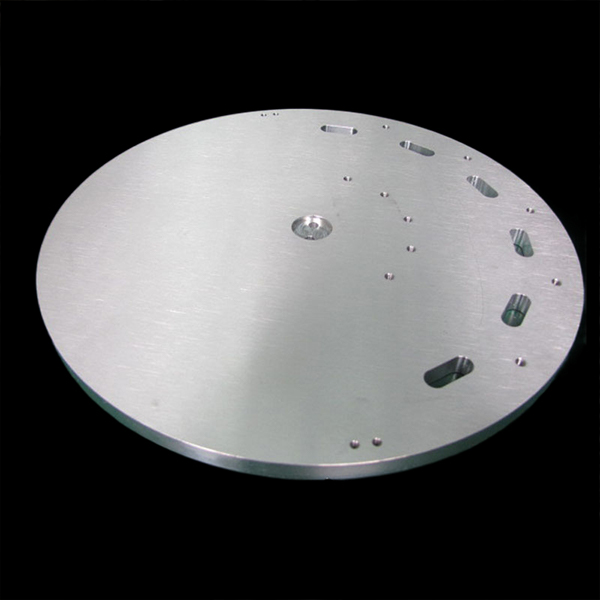

Диск

Диск -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Гайка- форма бабочки

Гайка- форма бабочки -

Соединитель воздушного сопла

Соединитель воздушного сопла -

Быстрое крепление

Быстрое крепление -

Тормозной барабан

Тормозной барабан -

Стандартные детали -болты с поворотным узлом

Стандартные детали -болты с поворотным узлом -

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга)

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга) -

Гайка-бабочка специальной формы

Гайка-бабочка специальной формы -

Запчасти для сельскохозяйственной техники

Запчасти для сельскохозяйственной техники -

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание

Связанный поиск

Связанный поиск- Заводы по производству корпусов насосов

- Цены на вал-шестерни в Китае

- Высококачественная обработка пресс-форм

- Смешанная матрица

- Высококачественная нержавеющая сталь 5 мм цена

- Качественные шестерни масляного насоса

- Высококачественная обработка деталей

- Цены на высококачественные специализированные детали

- Цены на процессы механической обработки пищевых продуктов в Китае

- Шестерни распредвала в Китае