Заводы по производству литого алюминия

Литой алюминий – это, на первый взгляд, простая вещь. Бесконечные варианты сплавов, процессы заливки, отливки… Но реальность, как всегда, куда сложнее. Многие, особенно новички в отрасли, считают, что здесь главное – это просто подобрать подходящий сплав и правильно настроить оборудование. Это, конечно, важно, но это лишь верхушка айсберга. На самом деле, эффективность производства литого алюминия напрямую зависит от множества факторов, начиная от качества исходного сырья и заканчивая квалификацией персонала. Мы часто видим, как заводы теряют деньги из-за кажущихся незначительными ошибок – например, неправильной термообработки отливки, которая приводит к ее деформации. Это, кстати, очень распространенная проблема, особенно при работе со сплавами высокой прочности.

Что определяет успешное производство?

Если говорить о фундаментальных аспектах, то, на мой взгляд, ключевым является комплексный подход. Это не просто отдельный этап, а взаимосвязанный процесс, где каждое звено влияет на общий результат. Мы, в **ООО Хэбэйский Кэчжань по производству деталей для машин**, накопили определенный опыт, и понимаем, что не стоит фокусироваться только на оптимизации процесса литья. Например, часто недооценивают важность подготовки формы. Ошибки в дизайне формы, даже незначительные, могут привести к серьезным дефектам отливки – трещинам, пустотам, неровностям поверхности. Помню один случай, когда мы столкнулись с проблемой растрескивания отливок при охлаждении. Выяснилось, что в форме присутствовали микротрещины, которые, при охлаждении, усугублялись и вызывали растрескивание металла. Это стоило нам немалых денег и времени на переработку.

Еще один важный момент – это контроль качества на всех этапах производства. Недостаточно просто провести финальную проверку готовой детали. Необходимо осуществлять мониторинг процесса литья, проверять состав сплава, контролировать температуру и давление. Мы используем различные методы контроля, включая ультразвуковую дефектоскопию и рентгеновский контроль, для выявления скрытых дефектов. Это позволяет нам избежать брака и гарантировать высокое качество нашей продукции. Современные технологии, как, например, автоматизированные системы контроля качества, значительно повышают эффективность и точность контроля, но они требуют квалифицированного персонала для их обслуживания и интерпретации результатов.

Выбор сплава: непростая задача

Выбор подходящего сплава – это, пожалуй, один из самых ответственных этапов. Сплав должен соответствовать требованиям, предъявляемым к конечному продукту – прочности, термостойкости, коррозионной стойкости, и т.д. При этом, необходимо учитывать стоимость сплава и его доступность. На рынке представлено огромное количество различных сплавов алюминия, и выбрать оптимальный вариант не всегда просто. Часто заказчики не понимают, какие сплавы подходят для каких целей, и это приводит к ошибкам и переделкам. Иногда, из-за стремления снизить стоимость, выбирают менее подходящий сплав, что в конечном итоге приводит к ухудшению эксплуатационных характеристик детали.

Мы, в своей работе, тесно сотрудничаем с поставщиками сплавов и проводим собственные испытания, чтобы убедиться в соответствии сплава требованиям заказчика. Также, мы предлагаем клиентам консультации по выбору сплава, учитывая все особенности их проекта. Это позволяет нам избежать ошибок и предложить оптимальное решение. Например, при производстве деталей для авиационной промышленности, мы используем сплавы с высокой прочностью и жаропрочностью. А для изготовления декоративных элементов, выбираем сплавы с хорошей обрабатываемостью и красивым внешним видом. Выбор сплава, это не просто выбор материала, это целое инженерное решение.

Проблемы с деформацией отливки при охлаждении

Деформация отливки при охлаждении – это одна из наиболее распространенных проблем в производстве литого алюминия. Чаще всего, это связано с неравномерным охлаждением металла. При неравномерном охлаждении, в отливке возникают внутренние напряжения, которые могут привести к ее деформации или даже разрушению. Для предотвращения этой проблемы, необходимо обеспечить равномерное охлаждение отливки. Это можно сделать, используя различные методы охлаждения, такие как воздушное охлаждение, водяное охлаждение или масляное охлаждение. Также, важно правильно спроектировать систему охлаждения, чтобы обеспечить равномерный поток охлаждающей жидкости. Мы применяем различные стратегии охлаждения, от простых воздушных систем до сложных систем с регулируемым потоком охлаждающей жидкости.

Еще одним фактором, влияющим на деформацию отливки, является температура затвердевания металла. Если температура затвердевания слишком высокая, то в отливке возникают большие внутренние напряжения. Если температура затвердевания слишком низкая, то в отливке могут образоваться пустоты. Поэтому, важно точно контролировать температуру затвердевания металла. Это можно сделать, используя термопары и другие датчики температуры. Мы используем системы автоматического контроля температуры, которые позволяют нам поддерживать оптимальную температуру затвердевания металла.

Влияние автоматизации на качество и эффективность

Автоматизация производства литого алюминия – это не просто модный тренд, а необходимость. Автоматизированные системы позволяют повысить точность и скорость производства, снизить количество брака и улучшить качество продукции. Например, автоматизированные системы заливки отливки обеспечивают равномерную подачу металла в форму, что предотвращает образование пустот и дефектов. Автоматизированные системы охлаждения обеспечивают равномерное охлаждение отливки, что предотвращает ее деформацию. Автоматизированные системы контроля качества позволяют быстро и точно выявлять дефекты отливки.

Но автоматизация – это не панацея. Для эффективной работы автоматизированных систем необходим квалифицированный персонал, который может их обслуживать и настраивать. Также, необходимо правильно спроектировать систему автоматизации, чтобы она соответствовала требованиям производства. Мы постоянно инвестируем в модернизацию нашего оборудования и обучение персонала, чтобы обеспечить высокое качество и эффективность нашей продукции. В частности, мы внедряем системы компьютерного моделирования и симуляции, которые позволяют нам оптимизировать процесс литья и снизить количество брака.

Опыт работы с высокопрочными сплавами

Работа с высокопрочными сплавами алюминия – это отдельная задача, требующая особого внимания и опыта. Такие сплавы часто сложнее в обработке и требуют более точного контроля процесса литья. Одним из основных вызовов при работе с высокопрочными сплавами является предотвращение образования трещин при охлаждении. Как я уже упоминал, неравномерное охлаждение может привести к возникновению внутренних напряжений, которые вызывают трещины. Для предотвращения этой проблемы, необходимо использовать специальные методы охлаждения и контролировать температуру затвердевания металла.

Мы успешно применяем различные методы охлаждения при работе с высокопрочными сплавами, включая воздушное охлаждение с регулируемым потоком воздуха и водяное охлаждение с системой терморегулирования. Также, мы используем специальные добавки, которые снижают внутренние напряжения в отливке. Мы постоянно совершенствуем наши технологии и методы работы с высокопрочными сплавами, чтобы обеспечить высокое качество нашей продукции. Например, мы внедрили новую систему контроля качества, которая позволяет нам выявлять микротрещины в отливках на ранней стадии производства.

Перспективы развития отрасли

Отрасль производства литого алюминия постоянно развивается. Появляются новые сплавы, новые технологии и новые методы контроля качества. В будущем, мы ожидаем, что будут более широко использоваться автоматизированные системы и системы компьютерного моделирования. Также, будут развиваться технологии переработки отходов алюминия, что позволит снизить негативное воздействие на окружающую среду. Например, сейчас активно внедряются технологии 3D-печати отливок, что позволяет создавать детали сложной формы с высокой точностью.

Мы, в **ООО Хэбэйский Кэчжань по производству деталей для машин**, следим за всеми новыми тенденциями в отрасли и постоянно инвестируем в новые технологии. Мы уверены, что сможем оставаться конкурентоспособными и предлагать нашим клиентам продукцию высочайшего качества. Мы верим, что опыт, накопленный за годы работы, в сочетании с постоянным стремлением к инновациям, позволит нам успешно решать самые сложные задачи и удовлетворять растущие потребности рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

Конусная втулка

Конусная втулка -

Аксессуары из прочного металла -наклонное опорное сиденье

Аксессуары из прочного металла -наклонное опорное сиденье -

Гайка-бабочка специальной формы

Гайка-бабочка специальной формы -

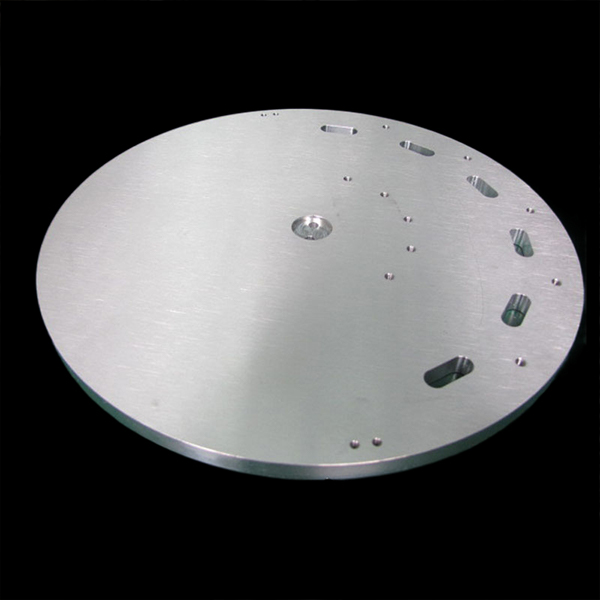

Диск

Диск -

Неподвижная пластина

Неподвижная пластина -

Гайка- форма бабочки

Гайка- форма бабочки -

Настольная шлифовальная машина BG8 (высокая конфигурация)

Настольная шлифовальная машина BG8 (высокая конфигурация) -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

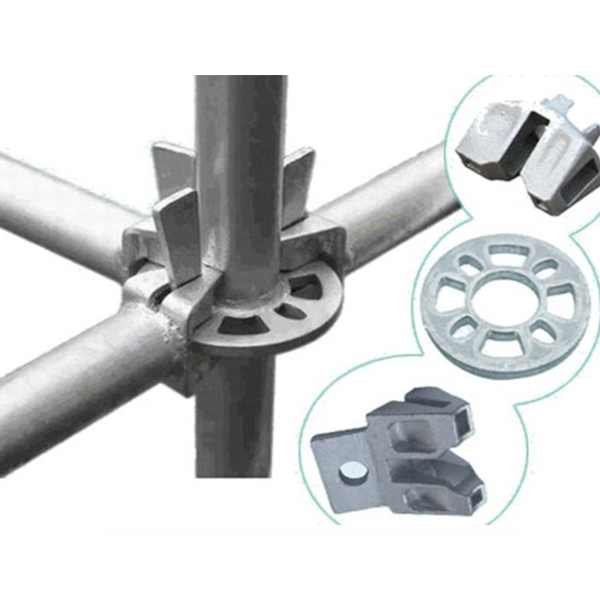

Строительные леса с дисковой пряжкой

Строительные леса с дисковой пряжкой -

Ссылка

Ссылка

Связанный поиск

Связанный поиск- Ковкий чугун из Китая

- OEM средняя температура литья воска

- Литье под низким давлением

- Высококачественный износостойкий чугун

- Блок шестерен OEM

- Завод по оптовой продаже шестерен коленчатого вала

- Высококачественное литье глинистой смеси

- Установки для производства специализированных деталей

- Заводы по производству износостойких сталей в Китае

- Цены на процессы механической обработки