Заводы по производству корпусов насосов

Выбор завода по производству корпусов насосов – задача не из простых. От качества этих деталей напрямую зависит надежность и долговечность всего насосного оборудования. И как же разобраться в многообразии предложений на рынке? В этой статье мы постараемся максимально подробно рассказать о современных технологиях производства, используемых материалах, ключевых производителях и, конечно же, особенностях выбора надежного поставщика. Мы поговорим не только о стандартных решениях, но и о специализированных корпусах для сложных условий эксплуатации.

Основные типы корпусов насосов и их применение

Прежде чем рассматривать конкретные заводы по производству корпусов насосов, важно понимать, какие типы корпусов существуют и для каких задач они применяются. Существует несколько основных категорий: радиальные, осевые, диффузионные. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретного типа насоса, рабочей среды и требуемой производительности. Например, радиальные корпуса обычно применяются в центробежных насосах, обеспечивая высокую производительность и эффективность. Осевые корпуса – в осевых насосах, которые характеризуются более низким напором, но большей производительностью. Диффузионные корпуса – в гидродинамических насосах, предназначенных для работы с вязкими жидкостями.

Материалы корпусов насосов: выбор оптимального

Материал корпуса – это критически важный параметр, определяющий его прочность, коррозионную стойкость и долговечность. Наиболее часто используемые материалы: чугун, нержавеющая сталь, полимеры (например, полипропилен, PTFE). Чугун – это традиционный материал, отличающийся высокой прочностью и низкой стоимостью. Однако, он подвержен коррозии, поэтому его применение ограничено для работы с агрессивными средами. Нержавеющая сталь – более дорогой, но и более надежный материал, устойчивый к коррозии и механическим повреждениям. Полимеры – легкие и коррозионностойкие, применяются в пищевой и химической промышленности. Выбор материала зависит от химического состава жидкости, температуры и давления рабочей среды.

Интересный факт: в последнее время все большую популярность набирают корпусы из сплавов на основе титана. Они обладают исключительной коррозионной стойкостью и высокой прочностью, но и стоят значительно дороже.

Технологии производства корпусов насосов

Современные заводы по производству корпусов насосов используют различные технологии обработки металла и сборки деталей. Наиболее распространенные: литье, ковка, штамповка, механическая обработка. Литье – это процесс заливки расплавленного металла в форму, который позволяет получать детали сложной формы. Ковка – это процесс деформации металла под ударом, который повышает его прочность. Штамповка – это процесс деформации металла под давлением, который используется для изготовления деталей массового производства. Механическая обработка – это процесс удаления материала с детали с помощью режущих инструментов, который позволяет получить точные размеры и шероховатость поверхности. Современные технологии позволяют получать корпусы с высокой точностью и минимальной шероховатостью поверхности, что улучшает их гидродинамические характеристики.

Мы внимательно следим за новинками в этой области, и можем предложить корпусы, изготовленные с применением технологии EDM (Electrical Discharge Machining) – электроэрозионной обработки, позволяющей создавать детали со сложной геометрией и высокой точностью.

Ключевые производители корпусов насосов

На рынке представлено большое количество заводов по производству корпусов насосов. Вот некоторые из наиболее известных и надежных:

- ООО Хэбэйский Кэчжань по производству деталей для машин (https://www.hbkezhan.ru/) – специализируется на производстве широкого спектра деталей для машин, включая корпусы насосов. Компания предлагает различные материалы и технологии изготовления, а также возможность изготовления деталей по индивидуальному заказу.

- ООО 'Проммашстанок' – производитель корпусов насосов из нержавеющей стали и чугуна. Компания имеет собственный склад готовой продукции и осуществляет доставку по всей России.

- АО 'Волгарь' – крупный производитель насосного оборудования, также выпускающий корпусы насосов для различных типов насосов. Компания использует современные технологии производства и гарантирует высокое качество продукции.

При выборе поставщика важно учитывать не только стоимость продукции, но и репутацию компании, наличие сертификатов качества и гарантийное обслуживание.

На что обратить внимание при выборе завода по производству корпусов насосов?

Итак, на что же следует обратить внимание, выбирая завод по производству корпусов насосов? Вот несколько ключевых моментов:

- Материал корпуса: убедитесь, что выбранный материал соответствует условиям эксплуатации насоса.

- Технология производства: уточните, какие технологии использует завод и соответствуют ли они вашим требованиям.

- Сертификаты качества: проверьте наличие сертификатов качества, подтверждающих соответствие продукции стандартам.

- Репутация поставщика: изучите отзывы о компании и убедитесь в ее надежности.

- Гарантийное обслуживание: уточните условия гарантийного обслуживания и наличие запасных частей.

Не стоит экономить на качестве корпуса насоса. Это может привести к серьезным поломкам и дорогостоящему ремонту всего насосного оборудования. Лучше сразу выбрать надежного поставщика, который предлагает качественную продукцию и гарантийное обслуживание.

Специализированные корпуса насосов: решение сложных задач

В некоторых случаях стандартные корпуса насосов не подходят для решения сложных задач. Например, при работе с абразивными жидкостями, высокими температурами или давлением. В таких случаях рекомендуется обращаться к заводам по производству корпусов насосов, специализирующимся на изготовлении корпусов по индивидуальному заказу. Такие корпусы изготавливаются с использованием специальных материалов и технологий, обеспечивающих высокую надежность и долговечность.

Например, для работы с абразивными жидкостями часто используют корпуса из закаленной нержавеющей стали или с покрытием из керамики. Для работы при высоких температурах – корпуса из сплавов на основе ниобия или титана. Такие решения позволяют значительно увеличить срок службы насосного оборудования и снизить затраты на ремонт.

Интересный случай: для горнодобывающей промышленности часто изготавливают корпусы насосов с усиленной конструкцией и дополнительными уплотнениями, выдерживающими высокие нагрузки и абразивный износ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

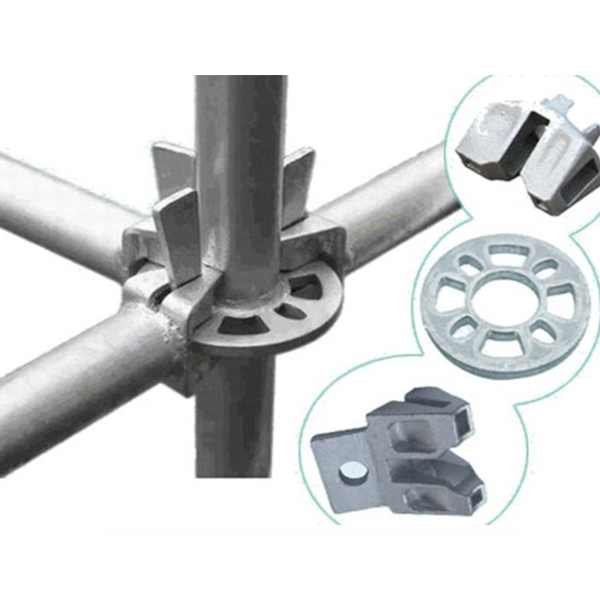

Строительные леса с дисковой пряжкой

Строительные леса с дисковой пряжкой -

Корпус коробки

Корпус коробки -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

Шлифовальный дисковый ленточно-шлифовальный станок

Шлифовальный дисковый ленточно-шлифовальный станок -

Гайка- форма бабочки

Гайка- форма бабочки -

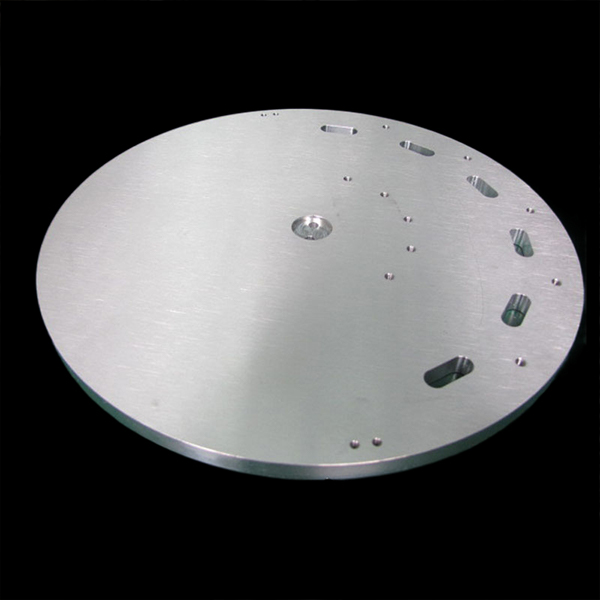

Диск

Диск -

Стандартные детали -длинный штифтовый вал

Стандартные детали -длинный штифтовый вал -

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса -

Рабочее колесо водяного насоса автомобильного двигателя

Рабочее колесо водяного насоса автомобильного двигателя -

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание