Заводы по оптовой обработке шестерен

Давно наблюдал за рынком производства зубчатых передач, и часто вижу у людей искаженное представление о том, как это работает. Многие думают, что просто берется заготовка и ее шлифуют, сверлят и т.д. Да, это часть процесса, но на деле все гораздо сложнее. Речь идет не только о механической обработке, но и о подборе материалов, контроле качества, оптимизации технологических процессов, и, конечно, о понимании требований заказчика. Разговоры о заводы по оптовой обработке шестерен часто сводятся к цене и срокам, но без глубокого анализа – это путь к проблемам. Я поделюсь своими наблюдениями и опытом, надеюсь, это будет полезно.

Основные этапы обработки и их влияние на конечный продукт

Итак, давайте разберем, что входит в понятие заводы по оптовой обработке шестерен. Это не просто набор станков. Это комплекс операций, каждая из которых оказывает влияние на характеристики готовой детали. Начало обычно ставится с подготовки заготовки – очистка, проверка размеров, иногда предварительное проточивание. Далее – токарные и фрезерные работы, где формируется основной профиль зубьев и тела шестерни. Затем идет цельнозерновая шлифовка, которая критически важна для точности и шероховатости поверхности. Особенно это актуально для шестерен, работающих в жестких условиях или передающих большие нагрузки. Мы однажды столкнулись с проблемой из-за недостаточно тщательной шлифовки, и это привело к преждевременному износу зубьев и повышенному уровню шума.

Важно понимать, что даже небольшие отклонения на любом этапе могут привести к критическим последствиям. Например, неточность в геометрии зубьев может вызвать вибрацию и шум, а неправильная обработка заусенцев – снизить срок службы шестерни. Поэтому, при выборе заводы по оптовой обработке шестерен, нужно обращать внимание не только на наличие оборудования, но и на квалификацию персонала, используемые методы контроля качества и систему управления технологическими процессами.

Мы в ООО Хэбэйский Кэчжань по производству деталей для машин, как раз уделяем особое внимание этим моментам. С момента основания в 2019 году, мы постоянно совершенствуем наши технологии и инвестируем в обучение персонала, чтобы соответствовать самым высоким требованиям рынка. И наша компания, как современное производственное предприятие, активно развивает направление обработки зубчатых передач, стремясь предоставлять клиентам оптимальные решения.

Выбор материала: от чугуна до высокопрочных сталей

Нельзя забывать про материал. Выбор материала – это один из ключевых факторов, определяющих характеристики шестерни. От этого зависят прочность, износостойкость, термостойкость и другие важные параметры. Чугун, сталь, алюминий, пластик – каждый материал имеет свои преимущества и недостатки. Выбор материала должен определяться условиями эксплуатации шестерни – нагрузкой, скоростью вращения, температурой и т.д. В последнее время все чаще стали использовать высокопрочные стали с легированием, что позволяет значительно увеличить срок службы шестерен и снизить риск поломок.

Мы часто работаем с различными видами сталей, включая закаленные и отпущенные. Для шестерен, работающих в тяжелых условиях, мы рекомендуем использовать сталь 40Х, которая обладает высокой прочностью и износостойкостью. Для шестерен, работающих в условиях высоких нагрузок, можно использовать сталь 45 или 50Х. При выборе материала также важно учитывать стоимость и доступность.

Например, при изготовлении шестерен для сельскохозяйственной техники, мы часто используем чугун, так как он более экономичен, чем сталь. Однако, для шестерен, работающих в автомобильных двигателях, мы всегда используем высокопрочные стали, чтобы обеспечить надежную и долговечную работу. Именно благодаря таким решениям, мы смогли завоевать доверие многих крупных предприятий.

Современные технологии в обработке шестерен

Современные заводы по оптовой обработке шестерен активно внедряют новые технологии, такие как числовое программное управление (ЧПУ), лазерная резка и закалка. ЧПУ позволяет автоматизировать многие операции, повысить точность и снизить стоимость производства. Лазерная резка позволяет быстро и точно вырезать детали из различных материалов. Закалка позволяет повысить твердость и износостойкость шестерен.

Мы в своей работе используем станки с ЧПУ последнего поколения, что позволяет нам изготавливать шестерни с высокой точностью и качеством. Также мы используем лазерную резку для изготовления прототипов и небольших партий деталей. Для повышения износостойкости шестерен мы используем различные методы закалки, включая индукционную и кислородную.

Один из примеров успешного применения современных технологий – это изготовление шестерен для роботизированных систем. Эти шестерни должны быть очень точными и надежными, так как от их работы зависит точность и скорость движения робота. Мы смогли успешно реализовать этот заказ, благодаря использованию станков с ЧПУ и высококвалифицированного персонала. Более того, мы постоянно инвестируем в новые технологии, чтобы соответствовать самым высоким требованиям рынка.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть процесса производства шестерен. На каждом этапе производства проводится контроль качества, чтобы выявить и устранить возможные дефекты. Контроль качества включает в себя проверку размеров, шероховатости поверхности, твердости и других важных параметров. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение штангенциркулем, микрометром и другими измерительными приборами.

Для контроля точности геометрии зубьев мы используем зубчатые профиломеры. Для контроля шероховатости поверхности мы используем профилометры. Для контроля твердости мы используем твердомеры. Все результаты контроля качества фиксируются в протоколах, которые хранятся в нашей документации.

Мы понимаем, что качество шестерен напрямую влияет на надежность и долговечность всей системы. Поэтому, мы уделяем особое внимание контролю качества на всех этапах производства. Наши клиенты всегда могут быть уверены в том, что шестерни, изготовленные на нашем заводе, соответствуют самым высоким требованиям качества.

Проблемы и их решения в оптовой обработке шестерен

В процессе работы с заводы по оптовой обработке шестерен неизбежно возникают различные проблемы. Например, часто возникает проблема с точностью обработки. Это может быть связано с использованием устаревшего оборудования, недостаточной квалификацией персонала или неправильным выбором технологии обработки. Для решения этой проблемы необходимо использовать современное оборудование, обучать персонал и применять современные методы контроля качества.

Еще одна проблема – это высокие затраты на производство. Это может быть связано с использованием дорогих материалов, сложной технологией обработки или недостаточной автоматизацией производства. Для решения этой проблемы необходимо оптимизировать технологический процесс, использовать более дешевые материалы и автоматизировать производство.

Мы в своей работе постоянно сталкиваемся с различными проблемами, и мы всегда ищем способы их решения. Мы используем современные технологии, обучаем персонал и оптимизируем технологический процесс, чтобы снизить затраты и повысить качество продукции. Мы также активно сотрудничаем с нашими клиентами, чтобы понимать их потребности и предлагать оптимальные решения. Это – ключ к долгосрочному успеху.

Перспективы развития рынка

Рынок заводы по оптовой обработке шестерен постоянно развивается. С ростом автомобильной промышленности, машиностроения и других отраслей промышленности растет и спрос на зубчатые передачи. Также растет спрос на шестерни с высокой точностью и надежностью. В будущем, ожидается дальнейшее внедрение новых технологий, таких как аддитивные технологии, что позволит изготавливать шестерни с более сложной геометрией и повышенной точностью.

Мы уверены, что ООО Хэбэйский Кэчжань по производству деталей для машин продолжит развиваться и предлагать своим клиентам самые современные решения в области обработки зубчатых передач. Мы будем инвестировать в новые технологии, обучать персонал и расширять ассортимент продукции. Мы также будем активно сотрудничать с нашими клиентами, чтобы понимать их потребности и предлагать оптимальные решения. Я думаю, именно это и будет определяющим фактором успеха в этой конкурентной среде.

В заключение, хочу сказать,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соединительный штекер

Соединительный штекер -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга)

Высококачественные чугунные принадлежности для сельскохозяйственной техники (наконечник плуга) -

Гайка

Гайка -

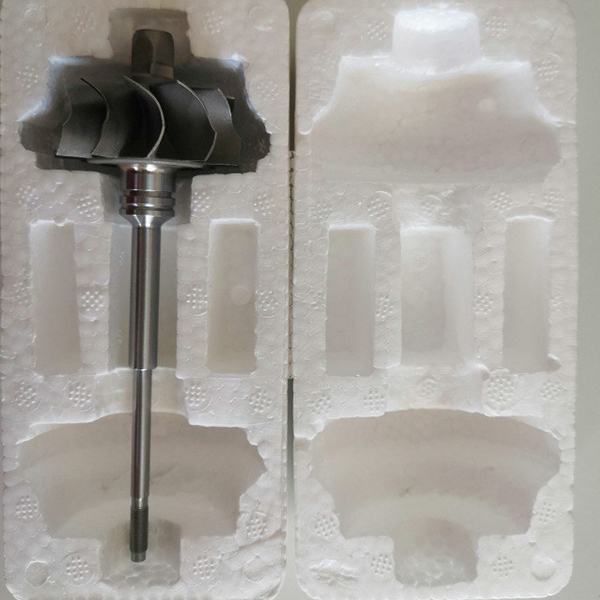

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Аксессуары из силового металла -клеммные колодки

Аксессуары из силового металла -клеммные колодки -

Стандартные детали -болты с поворотным узлом

Стандартные детали -болты с поворотным узлом -

Крыльчатка

Крыльчатка -

Рыхлительная лопата плужный нож

Рыхлительная лопата плужный нож