Гравитационное литье

Вы когда-нибудь задумывались, как создаются сложные детали для авиационной промышленности, для энергетики, для обороны? Нет, не просто из металла, а с невероятной точностью и прочностью. Ответ часто кроется в гравитационном литье. Это не просто способ отливки, это целая философия, целая наука, позволяющая получать детали с уникальными свойствами. Давайте разберемся, что это такое, как это работает и почему это становится все более востребованным.

Что такое гравитационное литье? Основные принципы

В отличие от традиционных методов литья, где жидкий металл заливается в форму под давлением, гравитационное литье полагается на гравитацию. Представьте себе: жидкий металл аккуратно выливается в форму, создавая эффект 'заполнения' за счет силы тяжести. Но это только начало. Ключевая особенность – использование специальной формы, в которой металл не просто заполняет пространство, а формируется под действием собственной тяжести. Идеально гладкая поверхность, минимальное количество дефектов, высокая плотность – вот что обещает этот метод.

По сути, это контролируемая 'самоорганизация' металла. Металл оседает в самых труднодоступных местах, заполняя все полости и микроскопические неровности формы. Это достигается благодаря особой конструкции формы и тщательно выверенному процессу заливки. Именно поэтому гравитационное литье позволяет создавать детали сложной геометрии, которые было бы невозможно получить другими способами.

Преимущества гравитационного литья: почему выбирают именно его?

Перечислю основные достоинства, которые делают гравитационное литье предпочтительным в ряде отраслей. Во-первых, это исключительная точность. Мы говорим о допуске в несколько микрон! Это критически важно для деталей, которые должны идеально подходить друг к другу. Во-вторых, высокая плотность и однородность металла. Это обеспечивает превосходные механические свойства готовой детали. В-третьих, минимальное количество дефектов, таких как пористость или трещины. В-четвертых, возможность работы с широким спектром металлов – от алюминиевых сплавов до никелевых и титановых сплавов. Это делает его универсальным методом для различных применений. И еще один важный момент – возможность получения сложных форм, включая детали с внутренними полостями и канавками.

Например, в авиационной промышленности гравитационное литье применяется для изготовления деталей двигателей, которые подвергаются экстремальным нагрузкам. Там, где каждый микроскопический дефект может привести к катастрофе, просто необходима максимальная надежность и точность, которые обеспечивает эта технология.

Материалы для гравитационного литья: что можно отливать?

Список материалов, подходящих для гравитационного литья, довольно обширен. В основном, это различные типы металлов и сплавов: алюминий, медь, никель, титан, сталь. Выбор зависит от требуемых свойств детали и условий ее эксплуатации. Например, для деталей, работающих при высоких температурах, часто используют никелевые или титановые сплавы. А для деталей, требующих высокой прочности, применяют стальные сплавы.

Важно отметить, что не все сплавы одинаково хорошо подходят для гравитационного литья. Некоторые сплавы могут быть сложны в обработке, а другие могут требовать специальных условий заливки. Поэтому, перед началом производства необходимо тщательно проанализировать свойства материала и подобрать оптимальный процесс литья.

Процесс гравитационного литья: пошаговая инструкция

Процесс гравитационного литья, на первый взгляд, кажется простым, но на деле он требует высокой квалификации специалистов и строгого контроля на каждом этапе. Вот основные этапы:

- Подготовка формы: Форма изготавливается из высокопрочной стали и имеет сложную структуру, обеспечивающую равномерное распределение металла и исключение дефектов. Очень важно, чтобы форма была идеально чистой и сухой.

- Нагрев формы: Форма нагревается до определенной температуры, чтобы обеспечить текучесть металла.

- Заливка металла: Жидкий металл аккуратно выливается в форму. Скорость заливки контролируется, чтобы избежать образования пузырьков и других дефектов.

- Охлаждение: Форма медленно охлаждается, чтобы предотвратить усадку металла и образование трещин.

- Извлечение детали: Готовая деталь извлекается из формы.

- Последующая обработка: Деталь может подвергаться механической обработке, термообработке и другим видам обработки, чтобы получить требуемые размеры и свойства.

Применение гравитационного литья: где оно используется?

Гравитационное литье находит широкое применение в различных отраслях промышленности. Вот несколько примеров:

- Авиационная промышленность: Изготовление деталей двигателей, шасси, фюзеляжа.

- Энергетика: Производство деталей турбин, насосов, компрессоров.

- Оборона: Изготовление деталей вооружения, военной техники.

- Автомобильная промышленность: Производство деталей двигателей, трансмиссий.

- Медицинская промышленность: Изготовление имплантатов, инструментов.

Например, компания ООО Хэбэйский Кэчжань по производству деталей для машин, специализируется на производстве деталей для автомобильной и машиностроительной промышленности с использованием различных технологий, в том числе и гравитационного литья. Они используют передовое оборудование и квалифицированный персонал, чтобы обеспечивать высокое качество продукции и соответствие требованиям клиентов. (https://www.hbkezhan.ru/)

Современные тенденции в гравитационном литье

Технология гравитационного литья постоянно развивается. В настоящее время активно разрабатываются новые формы, материалы и процессы, направленные на повышение точности, эффективности и экологичности производства. Например, все большую популярность приобретает использование компьютерного моделирования и автоматизации. Это позволяет оптимизировать процесс литья и сократить время производства. Также растет интерес к использованию новых материалов, таких как керамические композиты и графеновые нанотрубки, которые могут улучшить свойства готовой детали.

Экономические аспекты

Несмотря на высокую стоимость оборудования, гравитационное литье может быть экономически выгодным в случае производства небольших партий сложных деталей. Это связано с тем, что технология позволяет минимизировать потери материала и сократить количество отходов. Кроме того, благодаря высокой точности и качеству деталей, снижаются затраты на последующую обработку и сборку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

Настольная шлифовальная машина BG8 (высокая конфигурация)

Настольная шлифовальная машина BG8 (высокая конфигурация) -

Стандартные детали -болты с поворотным узлом

Стандартные детали -болты с поворотным узлом -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Шлифовальный дисковый ленточно-шлифовальный станок

Шлифовальный дисковый ленточно-шлифовальный станок -

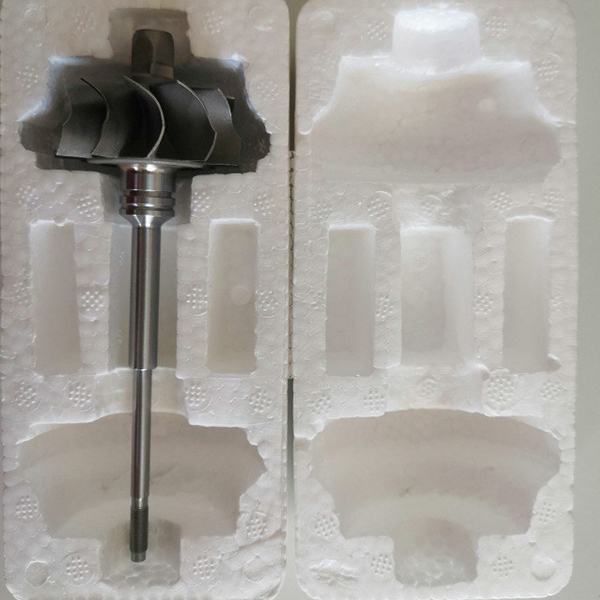

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

Рыхлительная лопата плужный нож

Рыхлительная лопата плужный нож -

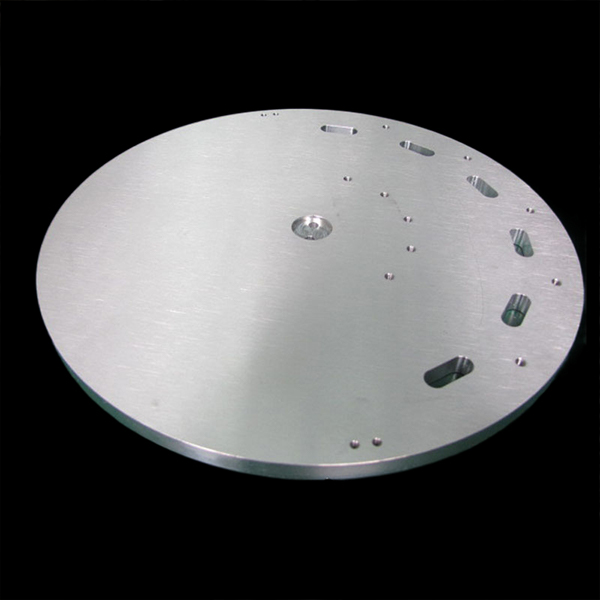

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса -

Быстрое крепление

Быстрое крепление -

Ссылка

Ссылка -

Соединитель воздушного сопла

Соединитель воздушного сопла

Связанный поиск

Связанный поиск- Заводы продающие спортивные товары оптом

- Цветные металлы в Китае

- Заводы для покупки спортивных товаров

- Процессы механической обработки в Китае

- Цены на шлицевые валы

- Китайский завод по производству шестерни 2

- Обработка пресс-форм в Китае

- Цены на производство в Китае

- Китайские заводы по производству блоков шестерен

- Обработка деталей OEM