Высококачественный легированный чугун

Все часто говорят о высококачественном легированном чугуне, как о супер-материале, способном заменить сталь во многих областях. Но на практике все сложнее. Попытки заменить сталь чугуном без должной подготовки и понимания – это путь к провалам. В этой статье я хочу поделиться своими наблюдениями и опытом, связанными с производством и применением этого материала. Что мы имеем на самом деле? И где часто ошибаются?

Что такое 'высококачественный легированный чугун'? Разбираемся в терминах

Начнем с определения. Под 'высококачественным легированным чугуном' обычно понимают чугун, содержащий определенные добавки – легирующие элементы – для улучшения его механических свойств. Обычно это кремний, марганец, хром, никель, молибден и другие. Но просто добавление легирующих элементов недостаточно. Важно правильно подобрать их концентрацию и обеспечить равномерное распределение по всему объему материала. Именно от этого зависит конечный результат.

Часто встречается некорректное понимание. Не все легированные чугуны одинаковы. Можно получить материал с высокой прочностью, но низкой вязкостью. И наоборот, материал с хорошей вязкостью может иметь низкую прочность. Требуется четкое понимание назначения изделия и соответствующих требований к свойствам.

У нас в ООО Хэбэйский Кэчжань по производству деталей для машин, мы постоянно сталкиваемся с запросами на различные марки легированного чугуна. И часто приходится объяснять клиентам, что просто указывать желаемые характеристики недостаточно – нужно понимать, для каких условий эксплуатации материал будет использоваться. Например, для деталей, работающих при высоких нагрузках и температурах, требуется другой состав и технология производства, чем для деталей, подвергающихся циклическим нагрузкам.

Проблемы с литьем: усадка, трещины и другие 'приятности'

Один из самых распространенных вызовов при работе с чугуном – это высокая усадка при затвердевании. Это приводит к образованию внутренних напряжений, которые могут вызвать растрескивание отливки. Особенно это актуально для крупных и сложных деталей.

Мы сталкивались с ситуацией, когда отливка сложного корпуса под давлением имела множество трещин. Оказалось, что недостаточная термообработка после литья привела к неравномерному охлаждению и, как следствие, к образованию внутренних напряжений. Пришлось переливать отливку, изменив технологию охлаждения и термообработки. Помню, сколько времени и материалов было потрачено на исправление этой ошибки!

Помимо усадки, существует проблема с образованием порового чугуна, особенно при неправильном выборе стержней и заливке с высокой скоростью. Это серьезно снижает прочность и долговечность отливки.

Технологии производства: чугуноплавильное производство и литье под давлением

Есть два основных способа получения изделий из высококачественного легированного чугуна: чугуноплавильное производство и литье под давлением. Чугуноплавильное производство позволяет получать большие объемы отливок различных форм, но требует значительных инвестиций в оборудование. Литье под давлением, в свою очередь, более подходит для серийного производства сложных деталей с высокой точностью.

Мы в ООО Хэбэйский Кэчжань по производству деталей для машин используем оба метода, в зависимости от объема заказа и сложности детали. Для крупносерийного производства мелких деталей мы применяем литье под давлением, а для изготовления крупных и сложных деталей – чугуноплавильное производство с последующей механической обработкой.

В последнее время все больше внимания уделяется технологии порошкового чугуна. Она позволяет получать отливки с высокой точностью размеров и улучшенными механическими свойствами. Но это требует значительных инвестиций в оборудование и обучение персонала. Пока что это не самый распространенный метод, но его потенциал огромен.

Механическая обработка и термическая обработка: финальный штрих

Даже отливка высокого качества требует дальнейшей обработки. Механическая обработка позволяет получить точные размеры и гладкую поверхность отливки. А термическая обработка, например, закалка и отпуск, позволяет улучшить механические свойства чугуна – прочность, твердость, вязкость.

Особенно важна термическая обработка для легированного чугуна. Погрешности в термической обработке могут привести к снижению прочности и долговечности отливки. Мы используем современное оборудование для термической обработки и строго контролируем процесс, чтобы обеспечить соответствие требованиям заказчика.

Например, при изготовлении деталей для тяжелого оборудования мы применяем закалку с отпуском для повышения твердости и износостойкости. А для деталей, работающих при высоких нагрузках и температурах, применяем специальную термическую обработку, направленную на повышение вязкости и ударной нагрузки.

Несколько неудачных экспериментов (и извлеченные уроки)

За время работы с высококачественным легированным чугуном мы совершили немало ошибок. Один из самых запоминающихся – это попытка использовать дешевый чугун для изготовления деталей, работающих при высоких нагрузках. В результате отливки быстро выходили из строя. Из этого мы сделали вывод, что экономия на материале может привести к серьезным проблемам в будущем.

Еще один урок – важно тщательно выбирать поставщиков чугуна. Качество чугуна напрямую влияет на качество готового изделия. Мы работаем только с проверенными поставщиками, которые гарантируют соответствие чугуна требованиям технической документации.

Ну и, конечно, не стоит недооценивать важность квалифицированного персонала. Работа с чугуном требует определенных знаний и навыков. Мы постоянно обучаем наших сотрудников и повышаем их квалификацию, чтобы обеспечить высокое качество нашей продукции.

Заключение

Высококачественный легированный чугун – это отличный материал для изготовления деталей, работающих в сложных условиях. Но для достижения желаемых результатов необходимо понимать особенности этого материала, правильно выбирать технологию производства и обеспечивать качественную термическую обработку. Просто купить чугун – это еще полдела. Нужен комплексный подход, учитывающий все факторы.

Мы в ООО Хэбэйский Кэчжань по производству деталей для машин всегда готовы помочь нашим клиентам в выборе оптимального материала и технологии производства. У нас есть большой опыт работы с высококачественным легированным чугуном, и мы можем предложить конкурентоспособные цены и высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Гайка-бабочка специальной формы

Гайка-бабочка специальной формы -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Машина для полировки поверхностей

Машина для полировки поверхностей -

Соединительный штекер

Соединительный штекер -

Запчасти для сельскохозяйственной техники

Запчасти для сельскохозяйственной техники -

Конец кокетки

Конец кокетки -

Быстрое крепление

Быстрое крепление -

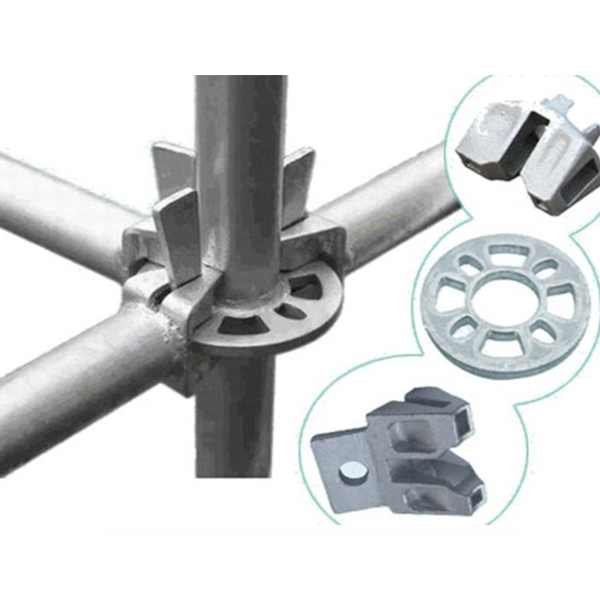

Крепежные детали для строительных лесов из ковкой стали

Крепежные детали для строительных лесов из ковкой стали -

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

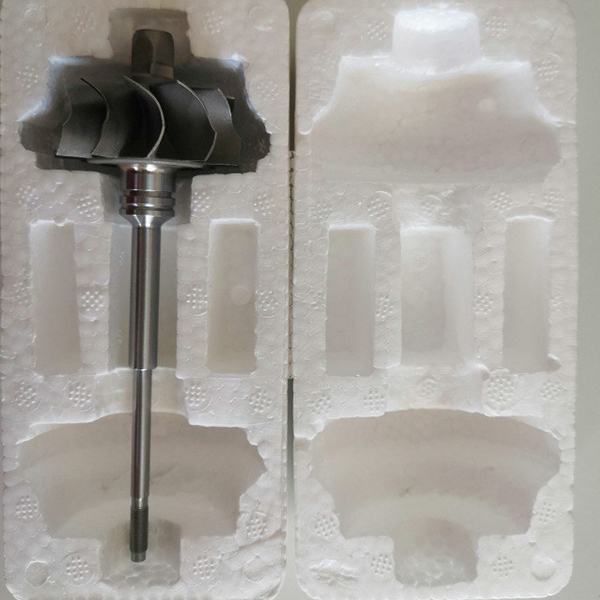

Конусная втулка

Конусная втулка