Высококачественные фланцевые детали

Фланцевые детали… Кажется, что это простая вещь, стандартный элемент любой машиностроительной конструкции. Но опыт показывает, что “простота” часто скрывает сложность. Многие заказывают деталь, ориентируясь только на цену, а в итоге получают продукт, который не соответствует требуемым характеристикам. Или, что еще хуже, полностью непригоден к использованию. Я вот часто вижу, как компании теряют время и деньги на переделки, пытаясь втиснуть некачественный фланцевый узел в свой проект. И это не всегда дело в поставщике, порой проблема кроется в непонимании, что именно требуется.

Почему качество фланцевых деталей так важно?

Вопрос качества фланцевых соединений – это не просто технический аспект, это вопрос безопасности и надежности всего механизма. Плохо изготовленный фланец может привести к утечке рабочей среды, возникновению трещин, отказу оборудования и, в худшем случае, к серьезным последствиям. Игнорирование требований к материалу, геометрии и технологии изготовления – это прямой путь к проблемам. Ранее мы сталкивались с ситуацией, когда при производстве гидроцилиндров, дефекты фланцев приводили к катастрофическим последствиям – взрывам и поломкам.

Не все заказчики осознают всю ответственность, связанную с выбором поставщика. Часто приоритетом является минимальная цена, а долгосрочные издержки на обслуживание и возможные аварии не учитываются. Это недальновидный подход, который может обернуться значительно большими финансовыми потерями в будущем. Помню один случай, когда компания заказывала фланцы из 'стандартного' материала, а потом выяснилось, что для конкретных условий эксплуатации (высокая температура, агрессивная среда) нужен был специальный сплав. Переделка обошлась в немалую сумму и затянула сроки проекта на несколько месяцев.

Основные факторы, влияющие на качество фланцевых деталей

На качество фланцев влияет множество факторов. Начнем с материала: сталь (углеродистая, легированная, нержавеющая), чугун, алюминий – каждый материал имеет свои свойства и подходит для определенных задач. Важен контроль химического состава, механических свойств и, конечно, соответствие требованиям стандартов. Затем – технология изготовления: ковка, штамповка, литье, фрезеровка, точение. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от требуемой точности, прочности и размеров детали.

Выбор материала: тонкости и нюансы

Выбор материала — это действительно важный момент, и часто недооценивается. Например, для работы в агрессивных средах, таких как химические производства или нефтеперерабатывающие заводы, необходимо использовать специальные сплавы, устойчивые к коррозии. Использование обычной углеродистой стали в таких условиях – это верный способ обеспечить преждевременный выход из строя детали. Недавно мы изготавливали фланцы для химического оборудования из сплава Hastelloy, и это потребовало не только использования специального материала, но и более сложного технологического процесса.

Важно учитывать не только состав сплава, но и его механические свойства, такие как прочность на растяжение, предел текучести, твердость. Эти параметры должны соответствовать требованиям, предъявляемым к детали в условиях эксплуатации. Например, для фланцев, подвергающихся высоким нагрузкам, необходимо использовать сплавы с высокой прочностью и ударной вязкостью.

Технологии изготовления: от литья до фрезеровки

Способ изготовления фланцевых соединений также играет важную роль в их качестве. Литье позволяет изготавливать детали сложных форм, но при этом может приводить к образованию дефектов, таких как пористость и трещины. Ковка обеспечивает высокую прочность и однородность материала, но требует больших затрат на оборудование. Штамповка – это экономичный способ производства больших партий деталей, но она не подходит для изготовления деталей сложной формы.

Выбор технологии изготовления зависит от многих факторов, включая объем производства, требуемую точность и стоимость детали. Важно, чтобы технология была правильно подобрана и соблюдалась в процессе производства. Мы часто используем сочетание различных технологий, например, литье с последующей механической обработкой, чтобы добиться оптимального баланса между стоимостью и качеством.

Контроль качества: гарантия надежности

Контроль качества на всех этапах производства – это обязательное условие для получения высококачественных фланцевых деталей. Начальный этап – это входной контроль сырья, который позволяет выявить дефекты материала. Затем проводится контроль качества в процессе изготовления, включающий в себя измерение размеров, проверку на наличие трещин и других дефектов. Финальный этап – это контроль качества готовой продукции, включающий в себя испытания на прочность и герметичность.

Мы используем современное оборудование для контроля качества, включая ультразвуковой контроль, рентгенографию и лазерное сканирование. Это позволяет выявить дефекты, которые не видны невооруженным глазом. Мы также применяем статистические методы контроля качества, которые позволяют отслеживать стабильность процесса производства и выявлять причины возникновения дефектов.

Что мы делаем в ООО Хэбэйский Кэчжань по производству деталей для машин?

ООО Хэбэйский Кэчжань – это современное производственное предприятие, специализирующееся на производстве высококачественных фланцевых деталей. Мы используем современное оборудование и технологии, а также применяем строгий контроль качества на всех этапах производства. Наша команда состоит из опытных инженеров и технологов, которые постоянно работают над улучшением качества нашей продукции.

Мы предлагаем широкий ассортимент фланцев различного типа, размера и материала. Мы также выполняем заказы на изготовление фланцев по индивидуальным чертежам. Мы гордимся тем, что можем предложить нашим клиентам продукцию высочайшего качества и надежность.

Ошибки, которых стоит избегать при заказе фланцев

Есть несколько типичных ошибок, которые совершают при заказе фланцевых соединений. Во-первых, это нечеткое определение требований к детали. Необходимо четко указать материал, размеры, допуски, требования к поверхности и другие параметры. Во-вторых, это выбор недобросовестного поставщика. Необходимо тщательно изучить репутацию поставщика и убедиться в его соответствии требованиям качества. В-третьих, это отсутствие контроля качества готовой продукции. Необходимо провести контроль качества готовых фланцев перед их использованием в конструкции.

Помните, что качественные фланцы – это залог надежности и безопасности всего механизма. Не экономьте на качестве, и вы избежите многих проблем в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рабочее колесо водяного насоса автомобильного двигателя

Рабочее колесо водяного насоса автомобильного двигателя -

Шкив

Шкив -

Стандартные детали -болты с поворотным узлом

Стандартные детали -болты с поворотным узлом -

Запчасти для сельскохозяйственной техники

Запчасти для сельскохозяйственной техники -

Аксессуары из прочного металла-фиксированное основание

Аксессуары из прочного металла-фиксированное основание -

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация) -

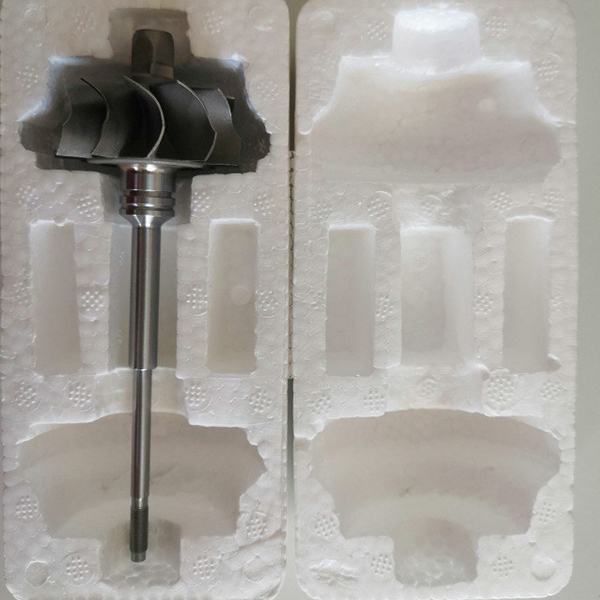

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Шлифовальный дисковый ленточно-шлифовальный станок

Шлифовальный дисковый ленточно-шлифовальный станок

Связанный поиск

Связанный поиск- Шестерни трансмиссии завод в Китае

- Оптовые заводы по методам механической обработки

- Заводы по производству шлицевых валов

- высококачественная нержавеющая сталь 1 мм цена

- Нержавеющая сталь Китай 8

- методы механической обработки

- Шестерни оптом 8

- Запчасти для строительной техники в Китае

- Шестерня 2

- Высококачественные коробки передач