Высококачественные отливки для низкотемпературной ударопрочности

Все часто говорят о низкотемпературной ударопрочности, и это, конечно, важно. Но мало кто задумывается о том, насколько критична не просто 'просто' низкая температура, а именно сверхнизкие температуры. И речь не только про замерзший чай на балконе. Это про работающее оборудование в Сибири, про компоненты для космических аппаратов, про детали, которые испытывают экстремальные перепады температур в процессе эксплуатации. У нас, в ООО Хэбэйский Кэчжань по производству деталей для машин, накопилось немало опыта в этой области, и я хотел бы поделиться некоторыми мыслями.

Почему просто 'низкотемпературная' недостаточно

Многие производители считают, что если отливка выдерживает определенную критическую температуру, то всё в порядке. Это ошибка. На самом деле, низкотемпературная ударная вязкость – это гораздо более сложный параметр. Он описывает способность материала выдерживать резкие изменения температуры без разрушения. Даже небольшое снижение температуры может привести к образованию микротрещин, которые со временем приводят к полному разрушению детали. И эти трещины, как правило, не видны невооруженным глазом, они возникают на уровне кристаллической структуры металла.

Наши первые попытки создавать отливки для низкотемпературных условий часто заканчивались плачевно. Мы использовали стандартные марки стали, которые хорошо показали себя при комнатной температуре. Но при тестировании в криогенных камерах они ломались с ужасающей скоростью. Приходилось пересматривать весь подход, начиная с выбора материала и заканчивая технологией литья.

Выбор материала: Не все стали одинаковы

Очевидно, что выбор стали – это отправная точка. Для сверхнизких температур обычно применяются специальные марки, содержащие легирующие элементы, такие как никель, молибден, хром, ванадий и титан. Каждый из этих элементов вносит свой вклад в повышение ударной вязкости. Например, добавление никеля улучшает пластичность металла, а молибден повышает его твердость и сопротивление хрупкому разрушению.

Иногда мы экспериментировали с различными сплавами на основе никеля, но не всегда это приводило к ожидаемому результату. Важно не только содержание легирующих элементов, но и их распределение в структуре металла. Неправильный контроль процесса охлаждения может привести к образованию неметаллических включений, которые снижают ударную вязкость. Это был один из самых больших вызовов, с которыми мы столкнулись.

Технологии литья: Ключ к качеству

Технология литья играет критически важную роль в формировании микроструктуры отливки. Охлаждение отливки должно быть равномерным и контролируемым, чтобы избежать образования внутренних напряжений. Мы часто используем метод литья в чугунные формы, который обеспечивает более медленное охлаждение и позволяет получить более однородную структуру металла. Конечно, это увеличивает время производства, но зато повышает надежность изделия.

Еще один важный аспект – это контроль температуры металла перед заливкой в форму. Слишком высокая температура может привести к образованию трещин, а слишком низкая – к неполному заполнению формы. Использование специальных нагревательных устройств позволяет поддерживать оптимальную температуру, что значительно повышает качество отливок для низкотемпературной ударопрочности.

Контроль качества: Необходимость тщательной проверки

После литья отливки проходят строгий контроль качества. Мы используем различные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгенография, чтобы выявить любые скрытые дефекты. Кроме того, мы проводим испытания на ударную вязкость при различных температурах, чтобы убедиться, что отливки соответствуют требованиям заказчика. Не стоит недооценивать важность этих тестов – даже незначительная дефектность может привести к серьезным последствиям.

В частности, мы часто используем метод испытаний по Шарпи. Он позволяет получить достаточно быстрый результат, но он не всегда дает полную картину о ударной вязкости металла. Поэтому мы также проводим более сложные испытания, такие как испытания на удар с определенной скоростью. Это требует специального оборудования и квалифицированных специалистов, но зато позволяет получить более точные результаты.

Практические примеры и уроки

Нам довелось работать с различными заказчиками, которые требовали отливки для низкотемпературных условий. Например, мы производили детали для оборудования, используемого в арктических экспедициях. Эти детали должны выдерживать температуры до -60 градусов Цельсия и при этом не разрушаться при ударах. В этом случае мы использовали сплав на основе никеля, который специально разработан для работы в экстремальных условиях.

Иногда происходили и неудачи. Например, мы изготавливали детали для конденсаторов, работающих в криогенных установках. Изначально мы использовали материал, который казался нам подходящим, но при тестировании деталь быстро разрушалась. Пришлось пересмотреть весь процесс изготовления и использовать другой сплав, который оказался более подходящим для данной задачи. Этот опыт научил нас, что нельзя полагаться только на теоретические расчеты, необходимо проводить эксперименты и постоянно совершенствовать технологию.

Опыт компании ООО Хэбэйский Кэчжань по производству деталей для машин

ООО Хэбэйский Кэчжань по производству деталей для машин постоянно работает над улучшением качества своих отливок для низкотемпературной ударопрочности. Мы инвестируем в новые технологии и оборудование, а также в обучение наших специалистов. Мы стремимся быть надежным партнером для наших заказчиков, предоставляя им продукцию, которая соответствует самым высоким требованиям.

Мы осознаем, что низкотемпературная ударная вязкость - это не просто параметр, а критически важный фактор надежности и безопасности. И поэтому мы уделяем этому аспекту производства максимальное внимание. Мы не просто производим отливки, мы создаем компоненты, которые работают в самых сложных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Аксессуары из силового металла -клеммные колодки

Аксессуары из силового металла -клеммные колодки -

Настольная шлифовальная машина BG8 (высокая конфигурация)

Настольная шлифовальная машина BG8 (высокая конфигурация) -

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса -

Аксессуары из силового металла -опорное основание

Аксессуары из силового металла -опорное основание -

Крепежные детали для строительных лесов из ковкой стали

Крепежные детали для строительных лесов из ковкой стали -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

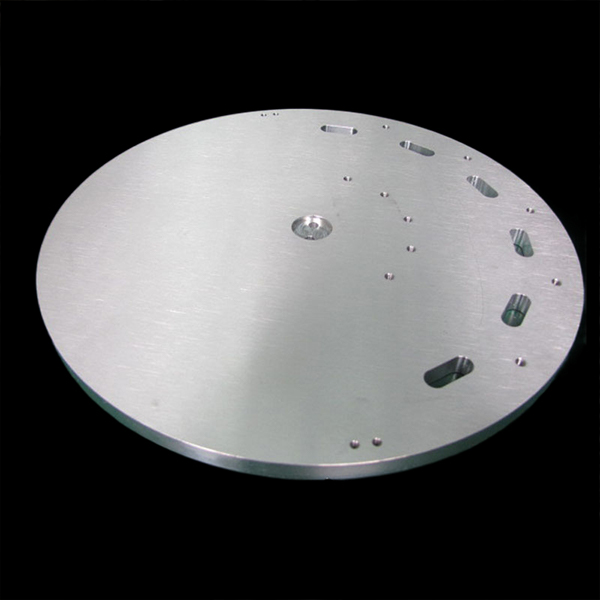

Диск

Диск -

Запчасти для сельскохозяйственной техники

Запчасти для сельскохозяйственной техники -

Гайка

Гайка

Связанный поиск

Связанный поиск- Завод по литью смоляных песков

- Низкотемпературные ударопрочные отливки из Китая

- Оптовая смола литья песка

- привод шестерни

- Оптовые заводы по производству спортивных товаров

- Индивидуальный завод для чертежа и образца в Китае

- Качественная одежда для спорта

- OEM горнодобывающей техники частей на заказ

- Обработка деталей OEM

- Высококачественная нержавеющая сталь