Высококачественные методы обработки

Обработка материалов – это фундамент множества производственных процессов. Качество обработки напрямую влияет на долговечность, функциональность и эстетику конечного продукта. И говорить только о простых операциях, таких как шлифовка, уже недостаточно. Современные требования к деталям высоки, и это требует использования передовых технологий.

Шлифовка: от грубой до финишной

Шлифовка – один из самых распространенных методов обработки, но его эффективность зависит от правильного выбора абразивного материала и техники. Грубая шлифовка позволяет быстро удалить значительное количество материала, а последующие этапы (средняя и финишная) обеспечивают гладкую поверхность. Важно помнить о типах абразивов: от зернистых каменных абразивов до высокотехнологичных керамических и алмазных.

Например, при производстве деталей для машин, как занимается ООО Хэбэйский Кэчжань по производству деталей для машин, часто используют алмазную шлифовку для достижения высокой точности и долговечности. Особенно это актуально для деталей, подверженных высоким нагрузкам и трению. Алмазная шлифовка позволяет получать поверхности с минимальным уровнем микродефектов.

Не стоит забывать и о различной конфигурации шлифовального оборудования. Стационарные шлифовальные станки подходят для больших объемов, а портативные – для работы на месте. Также важен выбор шлифовального круга – от обычных кругов до специализированных кругов для конкретных задач. Оптимальный выбор круга – это ключ к качественной шлифовке.

Химическая обработка: точная и эффективная

Химическая обработка – это целый спектр методов, включая травление, химико-механическую обработку (ХМО) и электрохимическую обработку. Эти методы позволяют добиться высокой точности и однородности обработки, особенно в труднодоступных местах.

Травление – это процесс удаления материала с поверхности детали с помощью химического вещества. Важно правильно подобрать травитель и контролировать процесс, чтобы избежать нежелательных эффектов. ХМО сочетает в себе механическое воздействие и химическую реакцию, что позволяет ускорить процесс обработки и повысить точность.

Электрохимическая обработка, например, электроэрозионная обработка (ЭЭО), позволяет создавать сложные формы и профили с высокой точностью. ЭЭО широко используется при производстве пресс-форм, штампов и других деталей сложной геометрии. Это действительно мощный инструмент для обработки сложных форм.

Полировка: зеркальный блеск и защита поверхности

Полировка – это финальный этап обработки, который придает поверхности блеск и гладкость. Полировка не только улучшает внешний вид детали, но и повышает ее износостойкость и устойчивость к коррозии. Выбор полировальных материалов зависит от типа материала и желаемого результата. Используют полировальные пасты на основе оксида алюминия, карбоната кальция и других абразивов.

Существует множество способов полировки: ручная полировка, машинная полировка, а также полировка с использованием специальных полировальных машин. Машинная полировка позволяет добиться более равномерного и быстрого результата, но требует определенных навыков и опыта.

Современные технологии и материалы

Современная обработка материалов активно использует новые технологии и материалы. Например, используются сплавы на основе титана и никеля, которые обладают высокой прочностью и устойчивостью к коррозии. Применяются методы лазерной обработки, которые позволяют выполнять сложные резные работы с высокой точностью.

Возьмем, к примеру, лазерную резку. Она идеально подходит для создания сложных узоров и деталей из различных материалов, включая металл, пластик и дерево. Лазерная резка обеспечивает высокую точность и минимальные повреждения материала, что особенно важно при работе с деликатными деталями. По сути, это новый уровень точности и возможностей.

Контроль качества: гарантия безупречности

Нельзя забывать о контроле качества на всех этапах обработки. Современные методы контроля качества включают оптический контроль, ультразвуковой контроль и рентгеновский контроль. Эти методы позволяют выявлять даже незначительные дефекты и предотвращать их попадание в конечный продукт. Автоматизированные системы контроля качества значительно повышают эффективность и точность проверки. Без качественного контроля, все предыдущие усилия могут быть напрасными.

Проверка геометрии деталей часто выполняется с помощью координатно-измерительных машин (КИМ). КИМ позволяют получить точные данные о размерах и форме деталей, что необходимо для обеспечения их соответствия требованиям чертежей. Это важный этап, который позволяет выявить отклонения и избежать проблем при сборке.

В заключение, высококачественные методы обработки – это комплексный подход, который включает в себя выбор подходящего метода обработки, оборудования, материалов и методов контроля качества. Это постоянный поиск новых решений и совершенствование существующих технологий. Не стоит экономить на качестве обработки, ведь от этого напрямую зависит успех всего производства! ООО Хэбэйский Кэчжань по производству деталей для машин всегда готов предложить оптимальные решения для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тормозной барабан

Тормозной барабан -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Настольная шлифовальная машина BG6 (стандартная конфигурация)

Настольная шлифовальная машина BG6 (стандартная конфигурация) -

Настольная шлифовальная машина BG8 (высокая конфигурация)

Настольная шлифовальная машина BG8 (высокая конфигурация) -

Гайка- форма бабочки

Гайка- форма бабочки -

Настольная шлифовальная машина BG8 (стандартная конфигурация)

Настольная шлифовальная машина BG8 (стандартная конфигурация) -

Рыхлительная лопата плужный нож

Рыхлительная лопата плужный нож -

Рабочее колесо водяного насоса автомобильного двигателя

Рабочее колесо водяного насоса автомобильного двигателя -

Соединение из нержавеющей стали

Соединение из нержавеющей стали -

Аксессуары из силового металла -горизонтальный опорный кронштейн

Аксессуары из силового металла -горизонтальный опорный кронштейн -

Крыльчатка

Крыльчатка -

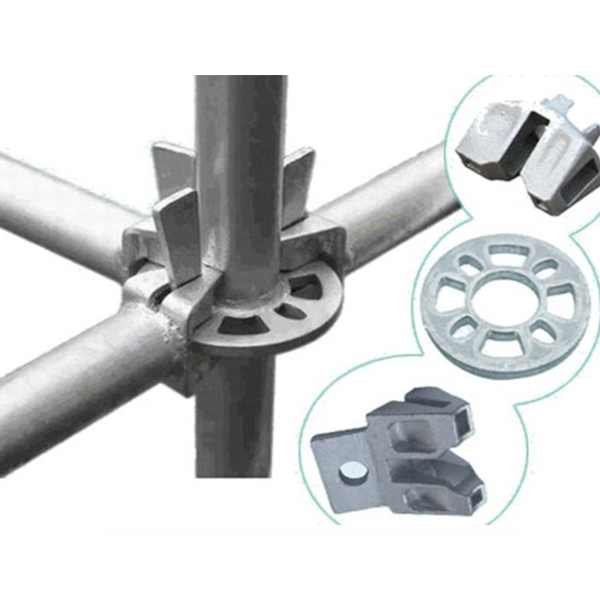

Строительные леса с дисковой пряжкой

Строительные леса с дисковой пряжкой

Связанный поиск

Связанный поиск- Цены на перлит в Китае

- Оптовые цены на нержавеющую сталь 12

- Запчасти для сельскохозяйственной техники на заказ в Китае

- Оптовая торговля 3 шестернями

- Оптовые цены на шестерни трансмиссии

- Цена OEM сельскохозяйственной техники частей

- Оптовые цены на спортивные товары

- Цены на низкотемпературное ударное литье в Китае

- Цены на шестерни 16 из Китая

- Шлицевые валы оптом