Высококачественное точное литье

Многие считают высококачественное точное литье чем-то возвышенным, почти магическим процессом. Но, честно говоря, в моей практике часто сталкиваешься с тем, что это скорее искусство – искусство управления физикой, химией и металлургией в жестких рамках технологических требований. Просто так не получится – требует постоянного контроля, глубокого понимания материалов и, конечно, опыта. Иногда кажется, что это не столько литье, сколько сложный набор узкоспециализированных операций, требующих безупречной координации.

Что такое 'высококачественное точное литье'? Не только размеры

Когда говорят о точном литье, часто имеют в виду высокую точность размеров – до десятых долей миллиметра, а иногда и точнее. Но это только верхушка айсберга. Важно понимать, что качество отливки определяется не только геометрическими параметрами, но и, в равной степени, механическими, химическими и термическими свойствами материала. Например, для деталей, испытывающих высокие нагрузки, важна не только форма, но и микроструктура металла, влияющая на его прочность и усталостную стойкость. По сути, задача – получить деталь с заданными свойствами, а не просто деталь с заданными размерами. Многие заказывают деталю, требуя 'точность X', но не уточняют, какие именно свойства материала критичны. Это уже порой приводит к разочарованиям.

Влияние выбора материала на результат

Выбор материала – это первый и один из самых важных этапов. Мы работаем с чугуном, литой сталью, алюминием, медью и другими металлами. Каждый материал требует своего подхода, своих параметров литья. Например, литье по выплавляемым моделям, обычно используемое для сложных геометрий из жаропрочных сплавов, требует безупречного контроля температуры и скорости охлаждения, иначе могут возникнуть напряженные участки, предразлагающие деформации. При работе с алюминиевыми сплавами важно учитывать их склонность к усадке и правильное формирование системы выталкивания. Часто сталкиваемся с ситуациями, когда заказчик хочет дешевый материал, но при этом предъявляет требования к высоким эксплуатационным характеристикам. И тут приходится искать компромиссы, анализировать состав сплава и оптимизировать процесс литья, чтобы достичь желаемого результата.

Проблемы с газовым портом и их влияние на качество

Газовые порты – это критически важная часть процесса литья, они позволяют газу, образующемуся при сплавлении металла, выходить из формы. Если газовый порт спроектирован неправильно или не функционирует должным образом, в отливке могут появиться дефекты – поры, пузырьки воздуха, которые ослабляют конструкцию детали. Мы нередко сталкиваемся с проблемами, связанными с недостаточной продувкой формы, что особенно актуально для сложных отливок с тонкими стенками. Для решения этой проблемы приходится оптимизировать траекторию движения газа, использовать специальные продувочные системы и, в некоторых случаях, изменять геометрию газового порта. Иногда, даже при всех усилиях, поры возникают – и это требует от нас тщательной аналитики причин и внесения корректировок в технологический процесс.

От классических методов до современных технологий

Существует множество методов высококачественного точного литья – от традиционных, таких как литье в песчаные формы, до современных, таких как литье по выплавляемым моделям, литье под давлением, инжекционное литье. Выбор метода зависит от многих факторов – от объема производства и сложности детали, до требуемой точности и материала. Литье по выплавляемым моделям, например, позволяет получать отливки с высокой точностью и гладкой поверхностью, но оно требует значительных инвестиций в оборудование и дорогостоящие материалы. Литье под давлением – отличный вариант для серийного производства деталей сложной формы, но оно не всегда подходит для материалов с высокой температурой плавления. ООО Хэбэйский Кэчжань по производству деталей для машин (https://www.hbkezhan.ru) специализируется на литье по выплавляемым моделям и литье под давлением из различных сплавов, включая сплавы на основе алюминия, меди и стали.

Опыт с литьем мелких деталей из алюминиевых сплавов

Недавно нам поступил заказ на литье мелких деталей из алюминиевого сплава для авиационной промышленности. Требования к точности были очень высокими – до 0,1 мм. Потребовалось провести тщательный анализ конструкции детали, выбрать оптимальный состав сплава и разработать специальный технологический процесс. Мы использовали литье под давлением с использованием системы охлаждения, позволяющей контролировать скорость охлаждения и предотвращать возникновение напряжений в отливке. В процессе производства мы проводили постоянный контроль качества, используя различные методы неразрушающего контроля – ультразвуковой контроль, рентгенографию. В итоге, нам удалось получить отливки с требуемой точностью и высокими механическими свойствами. Этот опыт показал, что даже самые сложные задачи решаемы при правильном подходе и использовании современных технологий.

Контроль качества – гарантия надежности

Контроль качества на всех этапах производства – это обязательное условие для получения высококачественного точного литья. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, металлографический анализ, ультразвуковой контроль, рентгенографию. В последнее время все большее значение приобретает автоматизированный контроль качества – использование машинного зрения и искусственного интеллекта для выявления дефектов. Это позволяет значительно повысить точность и скорость контроля, а также снизить вероятность ошибок, связанных с человеческим фактором. Мы также уделяем большое внимание контролю качества входных материалов – мы работаем только с проверенными поставщиками и тщательно проверяем качество поставляемых сплавов. В компании ООО Хэбэйский Кэчжань по производству деталей для машин мы строим свою репутацию на высочайшем качестве продукции и надежности сотрудничества.

Автоматизация контроля: потенциал и сложности

Автоматизация контроля качества – это перспективное направление, но оно сопряжено с определенными сложностями. Для внедрения автоматизированных систем контроля требуется значительные инвестиции в оборудование и программное обеспечение. Кроме того, необходимо обучить персонал работе с новыми технологиями и обеспечить интеграцию автоматизированных систем с существующими производственными процессами. Мы активно изучаем возможности автоматизации контроля качества и планируем внедрить новые системы в ближайшем будущем. Автоматизация позволит нам повысить эффективность производства, снизить затраты и обеспечить более высокое качество продукции.

В заключение, высококачественное точное литье – это не просто технология, это комплексный процесс, требующий глубоких знаний, опыта и постоянного совершенствования. Мы постоянно работаем над улучшением наших технологий и повышением качества продукции, чтобы удовлетворить потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

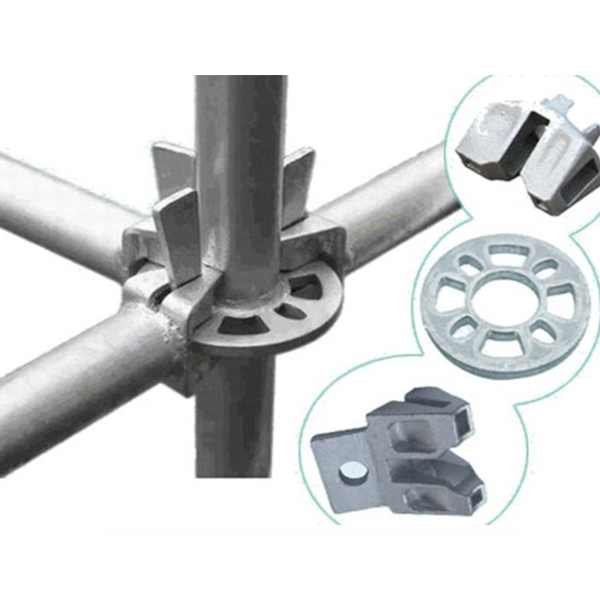

Аксессуары из силового металла – отливки из меди

Аксессуары из силового металла – отливки из меди -

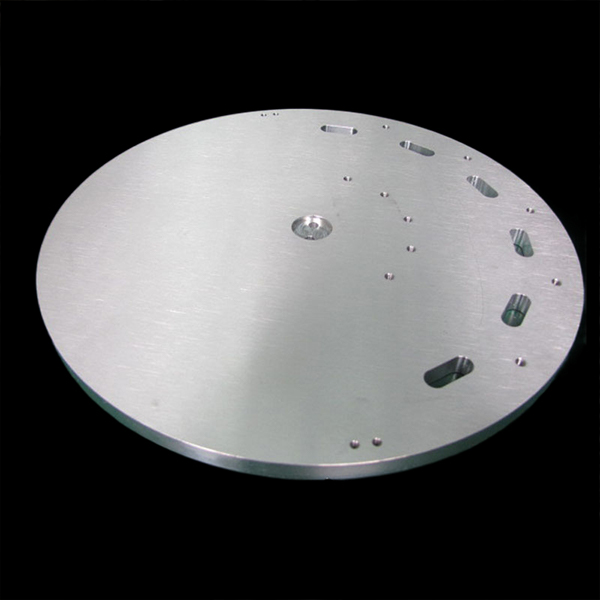

Диск

Диск -

Лопасть поворотного румпеля

Лопасть поворотного румпеля -

Крыльчатка

Крыльчатка -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса -

Рабочее колесо водяного насоса автомобильного двигателя

Рабочее колесо водяного насоса автомобильного двигателя -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Ссылка

Ссылка -

Клапан

Клапан -

Вилка быстрого подключения

Вилка быстрого подключения -

Настольная шлифовальная машина BG6 (высокая конфигурация)

Настольная шлифовальная машина BG6 (высокая конфигурация)

Связанный поиск

Связанный поиск- Высококачественные индивидуальные чертежи и образцы

- высококачественная рифленая нержавеющая сталь

- Оптовая торговля стальным литьем

- Оптовые заводы по производству разрезных шестерен

- замена шестерни

- механическая обработка сырья

- Установки для оптовой продажи рабочих колес

- цена на материал из нержавеющей стали в Китае

- Цена блока шестерен

- Оптовая нержавеющая сталь