Высококачественное низкотемпературное литье воска

На рынке металлообработки сейчас много разговоров о низкотемпературном литье воска. Все хвалят его точность, возможность получения сложных деталей, но часто упускают из виду реальные сложности и нюансы, с которыми приходится сталкиваться на практике. Иногда создается впечатление, что это волшебная палочка, которая решает все проблемы. Но это не так. Хочется поделиться опытом, который мы приобрели в ООО Хэбэйский Кэчжань по производству деталей для машин, работающем с этим методом с 2019 года. Не хочу давать обещаний о мгновенных чудесах, только честный рассказ о том, что работает, а что нет. И о том, как избежать типичных ошибок.

Обзор: за что стоит браться за низкотемпературное литье воска?

Низкотемпературное литье воска – это, безусловно, перспективный метод, особенно когда требуются детали сложной геометрии и высокой точности. В отличие от традиционного литья, здесь можно создавать элементы с минимальными допусками, практически без необходимости дополнительной механической обработки. Это критично для многих отраслей: автомобилестроения, авиации, медицины. Мы сами часто используем его для изготовления компонентов для наших собственных станочных комплексов. Основное преимущество - возможность получения сложных, труднодоступных для других технологий форм. Однако, прежде чем погружаться в процесс, нужно четко понимать, что это требует серьезной подготовки и контроля на каждом этапе.

Не стоит воспринимать низкотемпературное литье воска как панацею. Несмотря на высокую точность, существуют определенные ограничения по размерам деталей и видам материалов, которые можно использовать. Важно правильно оценить экономическую целесообразность – стоимость восковой модели, литьевого пресс-формы и последующей обработки могут быть значительными.

От выбора воска до подготовки формы: критические этапы

Выбор восковой смеси – это первый и очень важный шаг. Разные составы воска имеют разные характеристики: теплопроводность, скорость затвердевания, усадку. Например, для изготовления детали сложной формы с тонкими стенками, лучше использовать воск с низкой усадкой, чтобы избежать деформации отливки. Мы часто экспериментируем с разными типами воска, чтобы найти оптимальный вариант для конкретной детали. С нашей стороны, важно понимать, что качество воска напрямую влияет на качество конечного продукта.

Подготовка пресс-формы – это еще один ключевой момент. Она должна быть идеально чистой, без дефектов и трещин. Поверхность пресс-формы должна иметь гладкую, блестящую поверхность, чтобы обеспечить хорошее отделение отливки. Мы используем различные методы обработки пресс-форм, включая полировку и нанесение специальных покрытий, чтобы улучшить качество отливки. Однажды мы столкнулись с проблемой прилипания отливок к стенкам пресс-формы. Оказалось, что на поверхности пресс-формы скопились микроскопические частицы воска. Решение – тщательная очистка и повторное нанесение покрытия.

Проблемы с усадкой воска и способы их решения

Усадка – это неизбежный процесс при затвердевании воска. Она может привести к деформации отливки и появлению внутренних напряжений. Для минимизации усадки необходимо правильно подобрать состав воска и контролировать температуру литья. Кроме того, можно использовать специальные добавки, которые уменьшают усадку. Мы применяем этот метод, особенно когда работаем с деталями из высокопрочных сплавов, где даже небольшая усадка может повлиять на механические свойства.

Не стоит недооценивать роль вентиляции в пресс-форме. Если воздух не может свободно выходить из полости отливки, это может привести к образованию дефектов, таких как пористость и трещины. Мы используем специальные каналы для вентиляции, которые обеспечивают оптимальный отвод воздуха. В некоторых случаях, при изготовлении сложных деталей, необходимо использовать несколько каналов вентиляции.

Литье: температура, давление, скорость – баланс и контроль

Температура заливки воска – это еще один критический параметр. Она должна быть оптимальной, чтобы обеспечить равномерное заполнение полости пресс-формы и избежать деформации отливки. Слишком низкая температура может привести к тому, что воск не заполнит всю полость, а слишком высокая – к его деформации. Мы используем термостаты для точного контроля температуры воска. И, конечно, есть опыт, когда небольшие отклонения в температуре приводили к серьезным дефектам, которые приходилось исправлять.

Давление – это тоже важный фактор. Оно должно быть достаточным, чтобы обеспечить равномерное заполнение полости пресс-формы, но не слишком высоким, чтобы избежать деформации отливки. Скорость заполнения полости также влияет на качество отливки. Слишком высокая скорость может привести к образованию пузырьков воздуха, а слишком низкая – к увеличению времени литья.

Проблемы с деформацией отливки и возможные причины

Деформация отливки – это распространенная проблема при низкотемпературном литье воска. Она может быть вызвана различными факторами: неправильным выбором воска, неправильной температурой заливки, неправильным давлением, некачественной пресс-формой. Чтобы избежать деформации, необходимо тщательно контролировать все параметры литья. Кроме того, можно использовать специальные методы термообработки отливки, которые помогают снять внутренние напряжения.

Особое внимание стоит уделить деформации тонкостенных отливок. Они более подвержены деформации, чем толстостенные. Чтобы избежать деформации тонкостенных отливок, можно использовать специальную пресс-форму с усилением стенок или увеличить скорость заполнения полости. Мы применяем эти методы, когда работаем с деталями, требующими высокой точности и прочности.

После литья: удаление воска и последующая обработка

После литья необходимо удалить воск из пресс-формы. Это можно сделать несколькими способами: путем нагрева, путем расплавления или путем механического удаления. Выбор метода удаления зависит от типа воска и материала пресс-формы. Мы используем нагрев для удаления воска, так как это самый безопасный и эффективный метод. Важно помнить, что при нагреве необходимо соблюдать осторожность, чтобы не повредить пресс-форму.

После удаления воска отливка может нуждаться в дополнительной обработке. Это может быть механическая обработка, термическая обработка или покрытие. Механическая обработка позволяет получить точные размеры и шероховатость поверхности. Термическая обработка улучшает механические свойства отливки. Покрытие защищает отливку от коррозии и износа.

Очистка и переработка воска: экономический аспект

Очистка и переработка воска – важный экономический аспект низкотемпературного литья воска. Воск можно очистить и переработать для повторного использования, что позволяет снизить затраты на производство. Существуют различные методы очистки воска, включая фильтрацию, декантацию и дистилляцию. Мы используем фильтрацию и декантацию для очистки воска. Дистилляция применяется реже, так как она может привести к потере части воска.

Переработка воска также позволяет снизить негативное воздействие на окружающую среду. Отходы воска можно использовать для изготовления других изделий или для производства топлива. Мы стремимся к тому, чтобы минимизировать количество отходов воска и максимально использовать его для повторного использования или переработки.

Выводы и рекомендации

Низкотемпературное литье воска – это перспективный метод, который может быть использован для изготовления деталей сложной геометрии и высокой точности. Однако, прежде чем погружаться в этот процесс, необходимо тщательно изучить все его особенности и нюансы. Важно правильно выбрать воск, подготовить пресс-форму, контролировать параметры литья и послелитьевой обработки. И, конечно, необходимо учитывать экономические аспекты. Мы в ООО Хэбэйский Кэчжань по производству деталей для машин уверены, что при правильном подходе низкотемпературное литье воска может стать эффективным инструментом для производства высококачественных деталей.

Считаю, что важно помнить, что опыт – это лучший учитель. Не бойтесь экспериментировать, анализировать результаты и учиться на своих ошибках. И

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

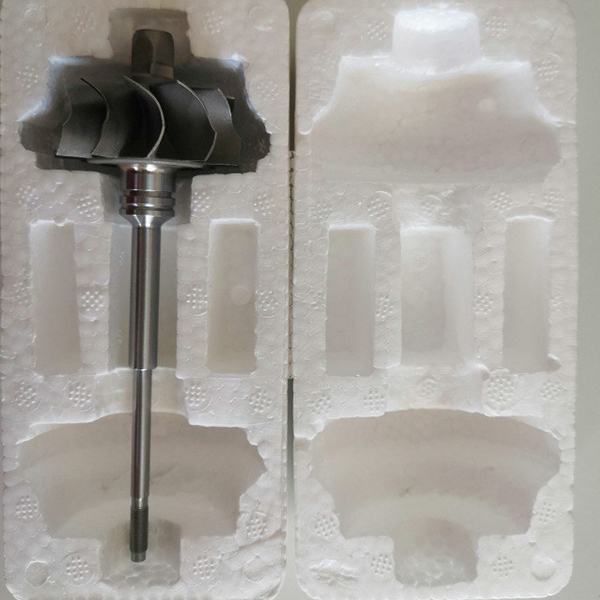

Коленчатый вал

Коленчатый вал -

Настольная шлифовальная машина BG6 (стандартная конфигурация)

Настольная шлифовальная машина BG6 (стандартная конфигурация) -

Высокопрочные аксессуары для сельскохозяйственной техники

Высокопрочные аксессуары для сельскохозяйственной техники -

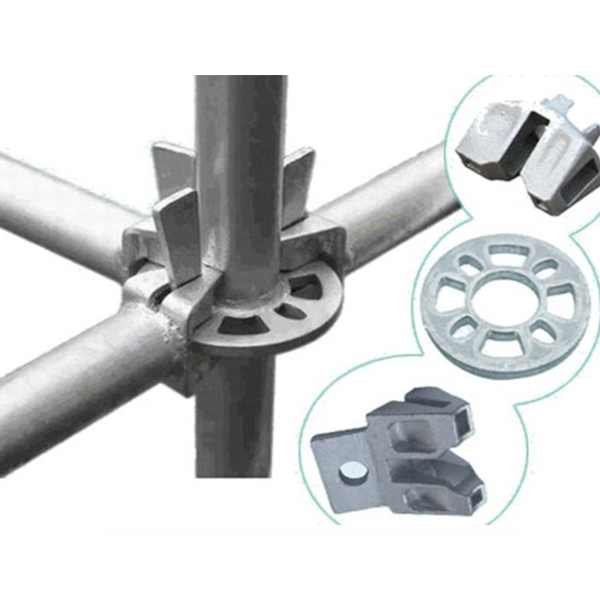

Крепежные детали для строительных лесов из ковкой стали

Крепежные детали для строительных лесов из ковкой стали -

Поставляется со смазкой и набором гаек для быстрого крепления

Поставляется со смазкой и набором гаек для быстрого крепления -

Посадочное место для фланцевого соединения

Посадочное место для фланцевого соединения -

Корпус коробки

Корпус коробки -

Гайка-бабочка специальной формы

Гайка-бабочка специальной формы -

Рыхлительная лопата плужный нож

Рыхлительная лопата плужный нож -

Строительные леса с дисковой пряжкой

Строительные леса с дисковой пряжкой -

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса

Связанный поиск

Связанный поиск- Оптовая продажа частей горного оборудования

- Цены на низкотемпературный ковкий чугун в Китае

- Завод по производству сменных шестерен в Китае

- Высокоскоростные железнодорожные поезда в Китае

- Цена блока шестерен высокого качества

- Оптовые цены на обработку пресс-форм

- Аксессуары для станков

- Цены на гантели

- Оптовая обработка деталей

- Оптовая продажа шестерен