Высококачественная механическая обработка пищевых продуктов

Здравствуйте! Занимаюсь оптимизацией сайтов уже около десяти лет, и скажу вам – рынок высококачественной механической обработки пищевых продуктов постоянно меняется. Раньше все было проще, сейчас требования к чистоте, качеству и скорости обработки растут в геометрической прогрессии. И это не просто слова, это реальность, с которой сталкиваются производители продуктов питания каждый день.

Что же такое высококачественная механическая обработка пищевых продуктов? Это не просто фрезеровка или токарная обработка. Это комплексный процесс, требующий использования специализированного оборудования, высококвалифицированного персонала и строгого соблюдения санитарных норм. Это гарантия безопасности и потребительских качеств готового продукта. Именно поэтому этот вид обработки так востребован в пищевой промышленности.

Технологии механической обработки пищевых продуктов: что актуально сегодня

Технологии не стоят на месте. Ранее использовались более простые методы, сейчас – внедряются передовые разработки. Например, широко применяется числовое программное управление (ЧПУ). Это позволяет достичь высокой точности и повторяемости деталей, что особенно важно в пищевой промышленности, где даже незначительные отклонения могут повлиять на конечный продукт. Представьте, какой контроль требуется при изготовлении деталей для оборудования для переработки мяса – тут ни на что нельзя надеяться!

Еще одна важная технология – это использование специального инструмента из твердого сплава и керамики. Эти материалы позволяют обрабатывать даже самые твердые и хрупкие материалы, такие как некоторые виды пластиков и керамики, используемые в пищевом оборудовании. Кстати, работа с такими материалами требует особого подхода и опыта. Неправильный выбор инструмента может привести к образованию микротрещин и загрязнению поверхности детали – что недопустимо! Особенно это критично для деталей, контактирующих с пищей.

Особенности обработки пищевой нержавеющей стали

В пищевой промышленности, как правило, используется нержавеющая сталь. Это связано с ее устойчивостью к коррозии, легкостью очистки и гигиеничностью. Но работа с нержавейкой – задача не из легких! Она достаточно твердая и требует использования специального оборудования и инструментов. Нельзя использовать обычную смазку, только специальные, пищевые. Иначе – риск загрязнения продукта! Помню, как однажды в одной из компаний произошел инцидент из-за неправильного выбора смазки – пришлось нести огромные убытки. Урок на всю жизнь!

Материалы для механической обработки пищевых продуктов: выбор за вами

Выбор материала для обработки – это ключевой момент. Он зависит от назначения детали, условий эксплуатации и требований к безопасности. Помимо нержавеющей стали, часто используется алюминий, титан, пластики (например, полипропилен, полиэтилен) и керамика. Каждый материал имеет свои преимущества и недостатки.

Например, пластики обладают низкой плотностью и хорошей устойчивостью к коррозии, но они могут быть подвержены деформации при высоких температурах. Алюминий легкий и хорошо обрабатывается, но менее устойчив к коррозии, чем нержавеющая сталь. Поэтому нужно тщательно взвешивать все 'за' и 'против' перед принятием решения.

Стандарты и требования к механической обработке пищевых продуктов

Это тоже очень важно! Существует множество стандартов и требований, которые необходимо соблюдать при механической обработке пищевых продуктов. Например, стандарты санитарно-гигиенического обеспечения (HACCP), стандарты чистоты и безопасности (ISO 9001) и другие. Соблюдение этих стандартов – это гарантия качества и безопасности продукции. Без сертификатов соответствия никуда, особенно если вы планируете экспортировать продукцию.

У каждой отрасли пищевой промышленности есть свои требования. Например, для производства детского питания требования к чистоте и безопасности намного выше, чем для производства консервов. Поэтому важно понимать, какие стандарты применимы к вашей продукции и строго их соблюдать.

Кейсы: реальный опыт высококачественной механической обработки пищевых продуктов

Поделитесь опытом работы с другими компаниями. Не стесняйтесь рассказывать о своих успехах и неудачах. Это поможет другим производителям избежать ошибок и улучшить качество своей продукции.

Например, недавно мы работали с компанией, которая производит оборудование для производства мороженого. Им требовались детали из нержавеющей стали с очень высокой точностью и чистотой обработки. Мы использовали ЧПУ-станки, специальный инструмент из твердого сплава и строгий контроль качества. В результате, мы смогли выполнить заказ в срок и в полном соответствии с требованиями заказчика. Это был непростой проект, но результат того стоил! Они остались очень довольны, и теперь сотрудничаем с ними на постоянной основе.

Еще один пример – работа с компанией, которая производит оборудование для переработки мяса. Им требовались детали, устойчивые к высоким температурам и агрессивным средам. Мы использовали титан и керамику, а также разработали специальную систему охлаждения. В результате, детали прослужили гораздо дольше, чем ожидалось. Это пример того, как правильный выбор материалов и технологий может существенно повлиять на долговечность оборудования.

Обеспечение безопасности и гигиеничности производственного процесса

Безопасность – это не просто формальность, это основа всего! Все оборудование должно быть легко очищаемым и дезинфицируемым. Производственный процесс должен быть организован таким образом, чтобы исключить возможность загрязнения продукции. Персонал должен проходить регулярное обучение по вопросам гигиены и безопасности.

Не забывайте о мониторинге качества воды и воздуха. Они должны соответствовать установленным нормам. Также важно проводить регулярную дезинфекцию оборудования и помещений. И, конечно, необходимо иметь план действий в случае возникновения аварийной ситуации.

Запомните: инвестиции в безопасность и гигиеничность – это инвестиции в будущее вашего бизнеса! Они позволят вам избежать проблем с контрольными органами и сохранить репутацию надежного поставщика.

И, конечно, не стоит забывать про наличие сертификатов соответствия. Они подтверждают, что ваша продукция соответствует всем требованиям безопасности и качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стандартные детали -длинный штифтовый вал

Стандартные детали -длинный штифтовый вал -

Быстрое крепление

Быстрое крепление -

Противовес сельскохозяйственной технике

Противовес сельскохозяйственной технике -

Стандартные детали -болты с поворотным узлом

Стандартные детали -болты с поворотным узлом -

Клапан

Клапан -

Набор быстро затягиваемых гаек

Набор быстро затягиваемых гаек -

Соединительный фланец автомобильного водяного насоса

Соединительный фланец автомобильного водяного насоса -

Гайка-бабочка специальной формы

Гайка-бабочка специальной формы -

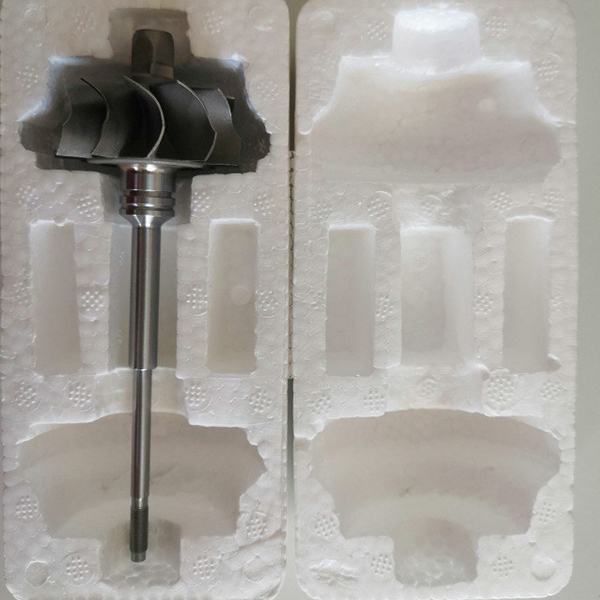

Рабочее колесо насоса с турбонаддувом

Рабочее колесо насоса с турбонаддувом -

Настольная шлифовальная машина BG10

Настольная шлифовальная машина BG10 -

Гайка- форма бабочки

Гайка- форма бабочки -

Гайка

Гайка

Связанный поиск

Связанный поиск- Оптовый завод по производству труб из нержавеющей стали

- Цена высококачественного перлита

- Оптовая нержавеющая сталь 304

- Цена рабочего колеса

- Заводы по производству деталей для нефтяного оборудования

- Медное литье из Китая

- оптовая среднетемпературное литье воска

- Цены на перлит в Китае

- оптовая продажа серого чугуна

- Высококачественная литая медь